После разработки/пайки/сборки и успешной работы более года внедрённого в июле 2017 первого экземпляра частотника в сверлильном станке - неспешно хотелось спаять второй, но не было внешнего толчка/внешней мотивации.

Всякие собственные нужды (конденсаторный 2Ф тельфер 700 Вт, трёхфазный насос 4.5 КВт, конденсаторный 2Ф мотор вытяжки 200 Вт или около того (замена штатной ступенчатой регулировки оборотов), интеграция конденсаторного мотора 1.1 КВт от насоса Джилекс в настольную циркулярку вместо сгоревшего коллекторника с форсированием, конденсаторный 2Ф компрессор 2.2 КВт) - не достаточно мотивировали брать в руки паяльник.

После разработки/пайки/сборки и успешной работы более года внедрённого в июле 2017 первого экземпляра частотника в сверлильном станке - неспешно хотелось спаять второй, но не было внешнего толчка/внешней мотивации.

Всякие собственные нужды (конденсаторный 2Ф тельфер 700 Вт, трёхфазный насос 4.5 КВт, конденсаторный 2Ф мотор вытяжки 200 Вт или около того (замена штатной ступенчатой регулировки оборотов), интеграция конденсаторного мотора 1.1 КВт от насоса Джилекс в настольную циркулярку вместо сгоревшего коллекторника с форсированием, конденсаторный 2Ф компрессор 2.2 КВт) - не достаточно мотивировали брать в руки паяльник.

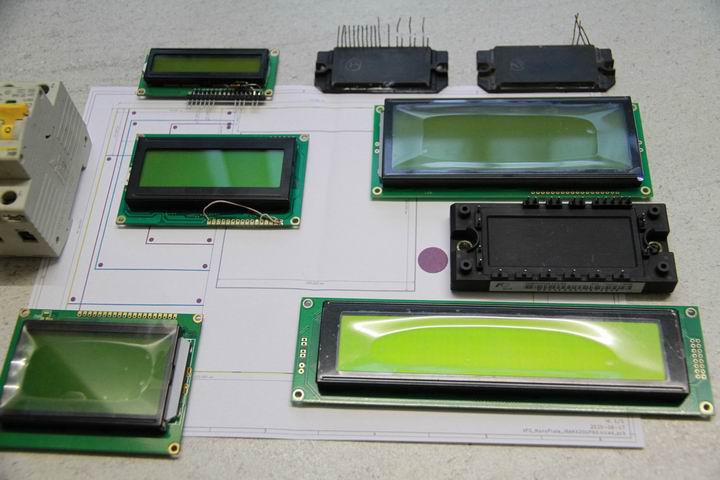

За время ожидания - с любопытством мониторил цену Алиэкспресс на дорогие детали частотников - силовые модули, конденсаторы большой ёмкости и процессоры 18F4431, энкодеры и экраны.

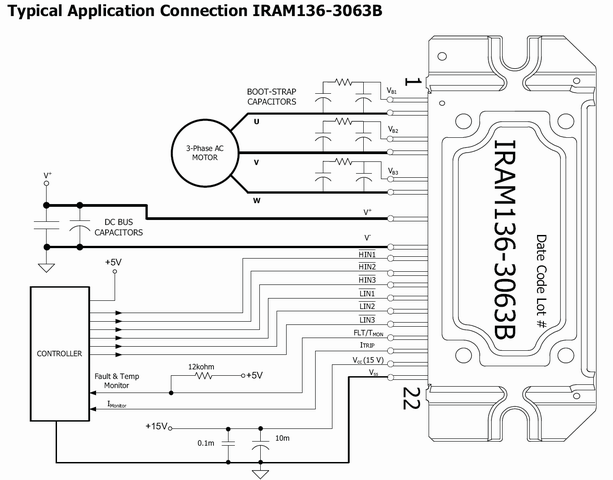

Оказалось возможным купить 30А силовой модуль IRAM136-3063B за 622 рубля или 861 рубль или аналог 30А модуля за 256 руб/шт.

Внешний осмотр и сравнение измерений параметров купленных на Алиэкспресс 30А модулей (получил в ноябре 2018) за 256 и 622 рубля - показало что весьма вероятно модули по 622 рубля - это перемаркированные модули за 256 рублей. Измерения включали в себя - падение напряжение на всех диодах и шунтирующие питание ёмкости внутри модуля. Измерить сопротивление токоизмерительного шунта не удалось - внутри модуля (в том числе оригинальных IRAM136-3023 и IRAMX20UP60 на фото) есть искажающие измерения сопротивления. Однако величина этих сопротивлений оказалась похожей в оригинале и аналоге, что успокаивает и позволяет предполагать что собранный на 30А модуле за 256 рублей экземпляр №2А будет работать как на оригинальном IRAM136-3063B за $45 в digikey.com или за 4к1 руб. в Чип & Дип.

Процессоры Pic18F4431 в дип корпусе можно купить например по 292 рубля, процессоры Pic18F2431 по 172 рубля, экраны по 200-300 рублей, енкодеры по 20-50 рублей, конденсатор 6м8 450 вольт за 2к4 рубля или парочку 1000 мкф 450 вольт за 225 рублей/шт.

Для более мощных частотников на Алиэкспресс можно например найти модули 7MBR50UA120 на 35 ампер горячего тока с диодным мостом и тормозным транзистором за 1К2 руб или FS75R12 на 75 ампер горячего тока за 2К9 руб. Для максимально простого и компактного частотника заманчиво использовать модуль SHINDENGEN TM-35 ~12 ампер горячего тока (Описание выводов) с источником питания 13 вольт за 700 руб.

|

Схемы самодельных синтезаторов регулируемой частоты и амплитуды (частотников) для питания электродвигателей.

|

После сборки частотника №1 случайно были замечены и куплены 3 штуки оригинальных модуля с внутренними шунтами IRAMY20UP60B и десяток PIC18F2431 с десятком LCD 20х4 на барахолке DirectLot. 100 Вт паяльник был откован, заправлен и облужен - весь монтаж №1 и №2 частотников был произведён именно этим паяльником. Для регулировки мощности паяльника/грубой регулировки температуры жала - использован готовый тиристорный регулятор для ламп накаливания за ~500 руб. Припой с флюсом использован 0.5 мм и 1.5 мм.

После сборки частотника №1 случайно были замечены и куплены 3 штуки оригинальных модуля с внутренними шунтами IRAMY20UP60B и десяток PIC18F2431 с десятком LCD 20х4 на барахолке DirectLot. 100 Вт паяльник был откован, заправлен и облужен - весь монтаж №1 и №2 частотников был произведён именно этим паяльником. Для регулировки мощности паяльника/грубой регулировки температуры жала - использован готовый тиристорный регулятор для ламп накаливания за ~500 руб. Припой с флюсом использован 0.5 мм и 1.5 мм.

|

"Надо частотник, китаец HY02D223B заглючил"

- сказал внезапно хороший давний знакомый в начале сентября 2018 года, и лично я не смог ему отказать.

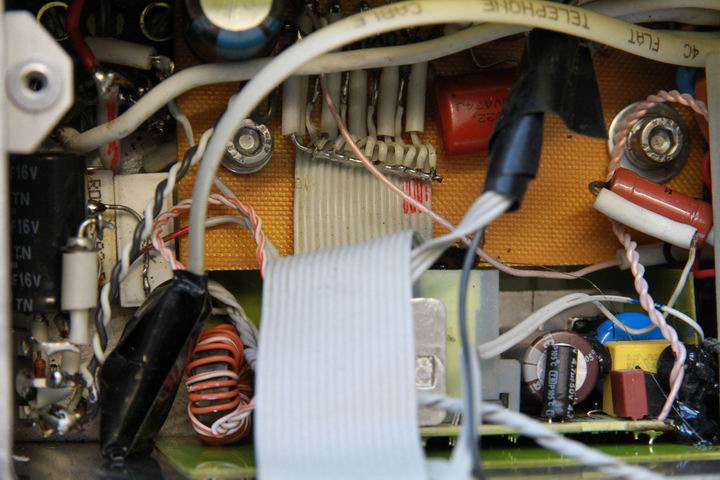

Китаец после пары годов работы на ЧПУ станке со шпинделем 400 Гц 2.2 КВт начал останавливаться с ошибкой "сверхток/перегрузка, коды ошибки E.oL.n и E.oC.n".

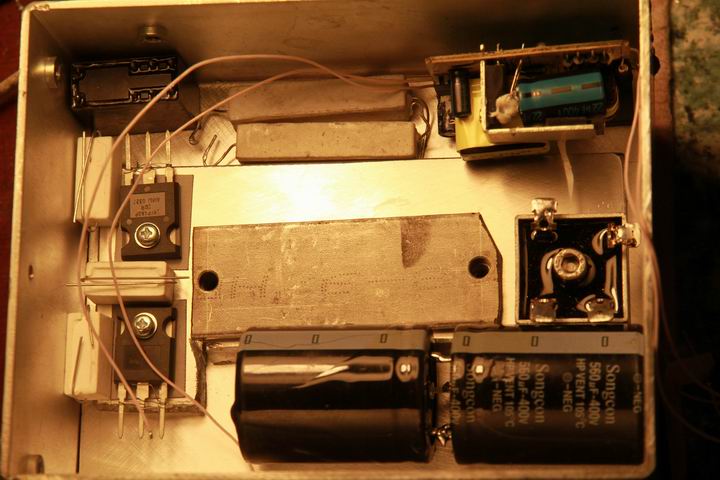

Для поиска неисправности китайца запитали от электромеханического стабилизатора и удвоили конденсаторы DC шины, но эти меры не имели результата - ошибка возникала после нескольких десятков минут/единиц часов работы. Вторым шагом поиска неисправности китаец был заменён на временно снятый частотник №1 (начальное смещение и усиление прямой зависимости U/F для 400 Гц шпинделя спешно подредактировал из меню) и оставлен на ночь пилить деревяху - опыт прошёл успешно, замена частотника решила проблему - проблема была не в шпинделе а в частотнике. За это китаец был разобран для фото внутренностей.

Китаец после пары годов работы на ЧПУ станке со шпинделем 400 Гц 2.2 КВт начал останавливаться с ошибкой "сверхток/перегрузка, коды ошибки E.oL.n и E.oC.n".

Для поиска неисправности китайца запитали от электромеханического стабилизатора и удвоили конденсаторы DC шины, но эти меры не имели результата - ошибка возникала после нескольких десятков минут/единиц часов работы. Вторым шагом поиска неисправности китаец был заменён на временно снятый частотник №1 (начальное смещение и усиление прямой зависимости U/F для 400 Гц шпинделя спешно подредактировал из меню) и оставлен на ночь пилить деревяху - опыт прошёл успешно, замена частотника решила проблему - проблема была не в шпинделе а в частотнике. За это китаец был разобран для фото внутренностей.

|

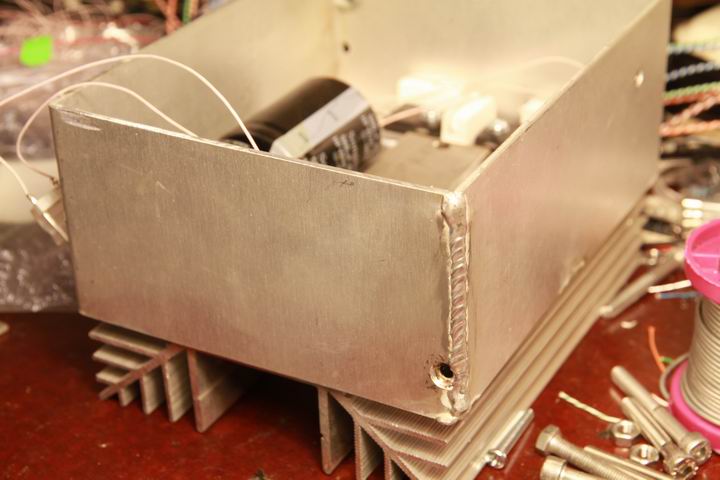

"Устройство должно работать не в принципе, а в корпусе".

Заранее было понятно что большое количество деревянной пыли вокруг ЧПУ станка потребует полугерметичный корпус частотника без активной вентиляции внутри корпуса.

Для этого пригодились давно ждущие применения 4 шт. радиатора ~ 115x150х30 мм с металлолома, концепт алюминиевого корпуса с задней стенкой-радиатором давно зрел и ждал воплощения.

Заранее было понятно что большое количество деревянной пыли вокруг ЧПУ станка потребует полугерметичный корпус частотника без активной вентиляции внутри корпуса.

Для этого пригодились давно ждущие применения 4 шт. радиатора ~ 115x150х30 мм с металлолома, концепт алюминиевого корпуса с задней стенкой-радиатором давно зрел и ждал воплощения.

Высота алюминиевой стенки, приваренной к радиатору по контуру (глубина коробки корпуса) - 62 мм, примерно 5 мм запаса до платы дежурного БП - самой высокой детали под бутербродом лицевой панели. Расстояние от лицевой до изолирущей панели - 13-14 мм, экран почти упирается в оргстекло, кнопы почти заподлицо с верхней поверхностью.

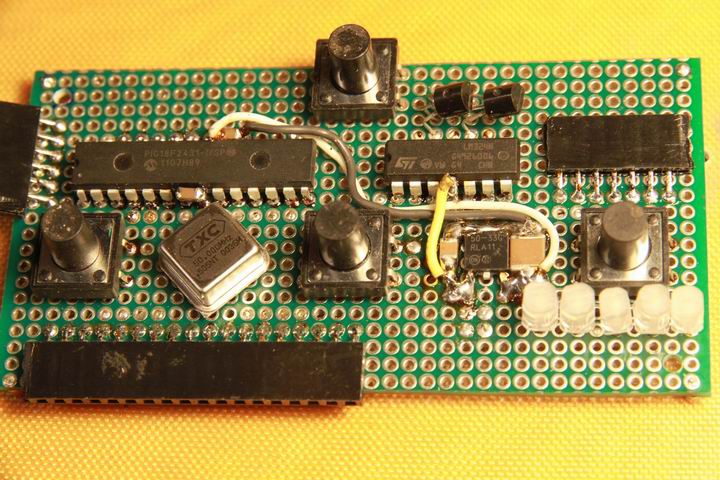

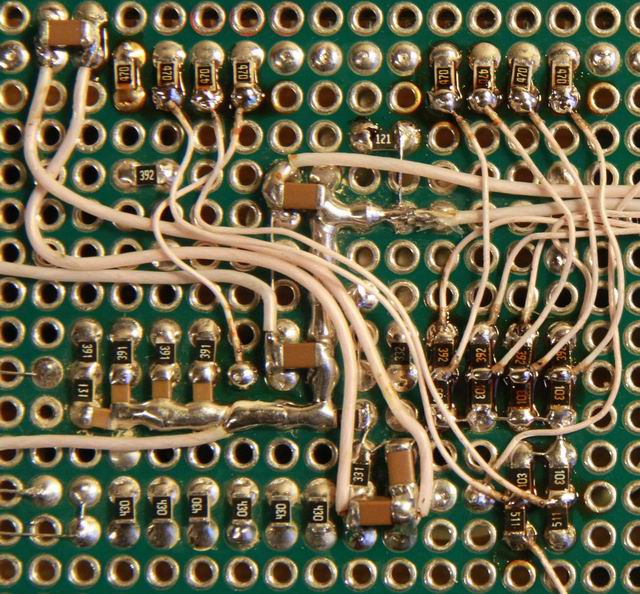

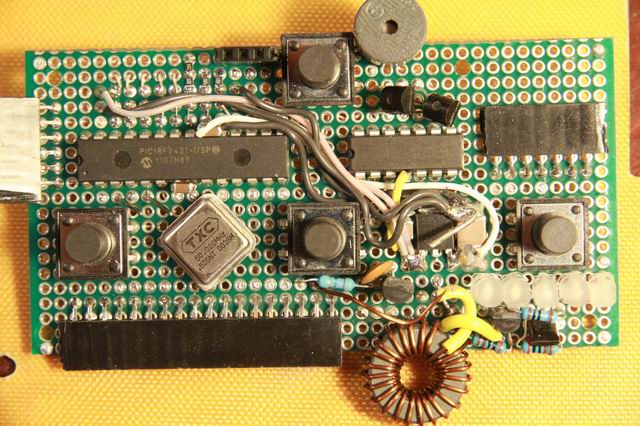

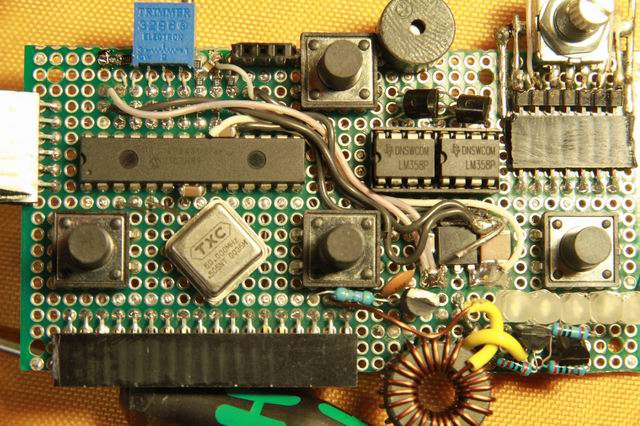

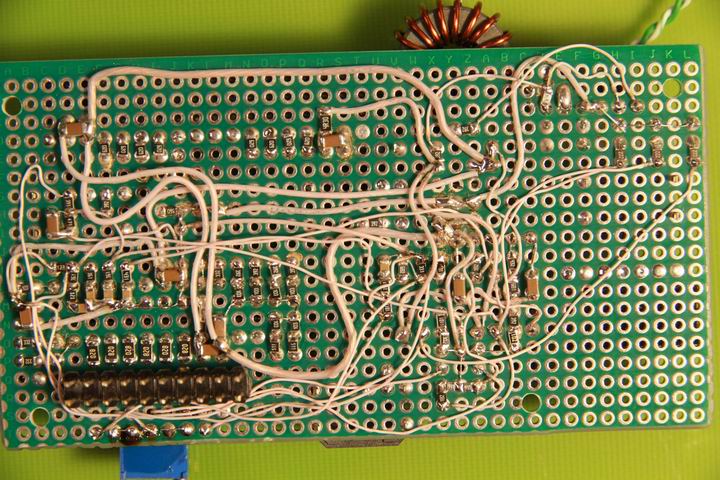

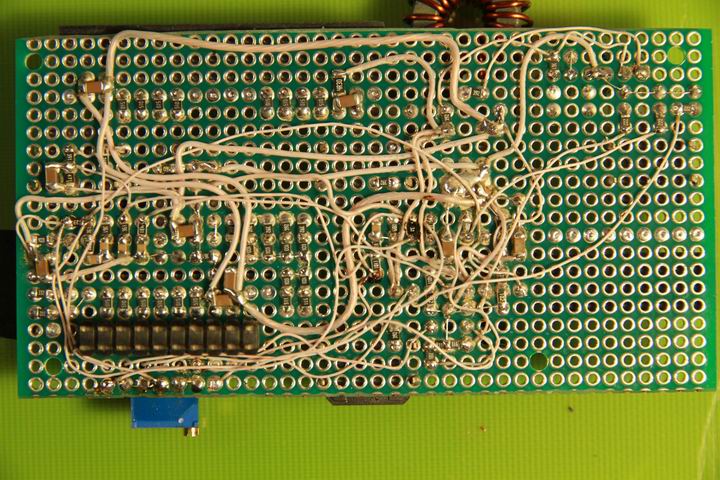

Благодаря уменьшению количества выводов проца до 28 - удалось уместить плату управления на 1/4 макетной платы 100х220 мм за 500 рублей в ЧипДипе с лужёными отверстиями.

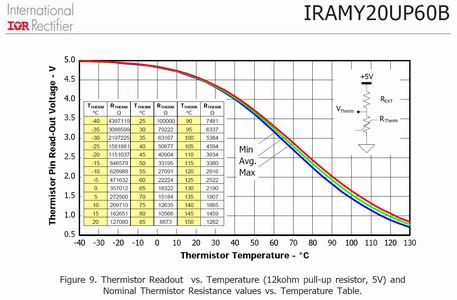

На свободном ОУ в LM324 реализовано отключение вентилятора обдува от величины напряжения на термисторе силового модуля.

Принудительный обдув радиатора вентилятором 120х120 мм за задней стенкой - не заносит пыль внутрь корпуса. Теплообмен внутренностей - через теплопроводность алюминиевых стенок.

Первым этапом прожектирования - разместил большие и тепловыделяющие силовые компоненты внутри выбранного корпуса

(силовой модуль с теплораспределяющей пластиной, накопители шины, диодный мост, силовые транзисторы ограничения напряжения на шине.)

Удалось обойтись без токарных деталей через использование кнопок 12 мм высотой и большой пластик ручки переменного резистора. Позже были найдены тактильные кнопы с колпаками высотой 12 мм.

Вентилятор и клемная коробка традиционно за пределами корпуса.

Для будущих применений в аналогичных конструкциях был куплен радиаторный профиль АП-3 122х46 13 рёбер 1300 руб/метр ~270 руб/Кг розница.

|

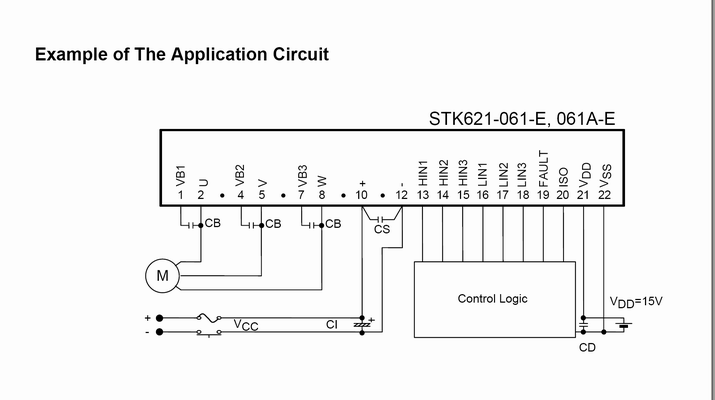

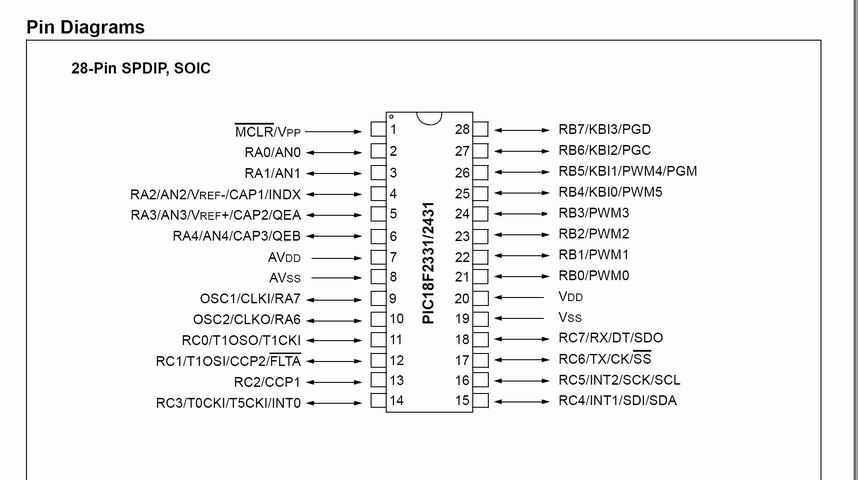

Особенности применения 28 ног Pic18F2431 и модуля с токоизмерительным шунтом IRAMY20UP60 или IRAM136-3063B или STK621-061

Уменьшение количества доступных ног в Pic18F2431 на 12 штук - заставило задействовать практически все известные мне способы экономии ног.

При этом запаса ног - нет, любые новые потребности (например управление внешним реле) заставят отказаться от чего-либо (датчики 1W или динамик проще всего отключить).

2431 имеет лишь 4 канала АЦП, израсходованных на измерение тока/напряжения/температуры/внешнего задатчика. Частота предоставления данных АЦП вдвое быстрее.

Прога обработки накопителей АЦП написана в файле ADC_Step.inc.

Уменьшение количества доступных ног в Pic18F2431 на 12 штук - заставило задействовать практически все известные мне способы экономии ног.

При этом запаса ног - нет, любые новые потребности (например управление внешним реле) заставят отказаться от чего-либо (датчики 1W или динамик проще всего отключить).

2431 имеет лишь 4 канала АЦП, израсходованных на измерение тока/напряжения/температуры/внешнего задатчика. Частота предоставления данных АЦП вдвое быстрее.

Прога обработки накопителей АЦП написана в файле ADC_Step.inc.

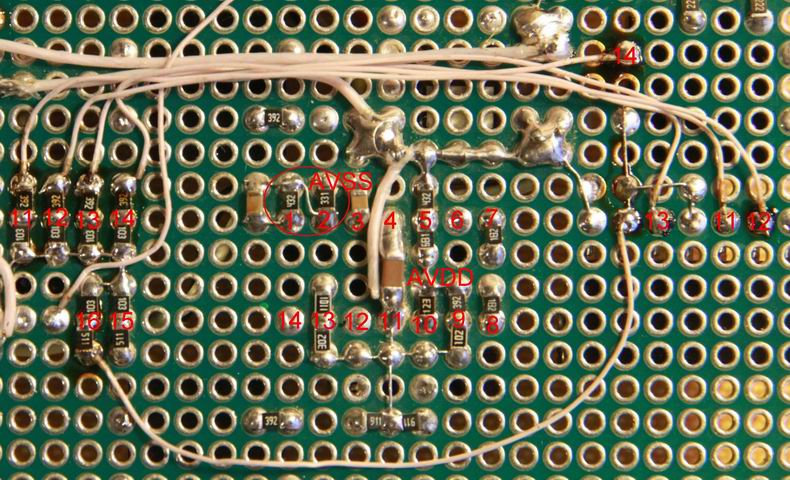

03/01/2019 поменял местами назначение выводов AN0 и AN1:

Начиная с экземпляра №2А Поменял термистор и переменник

Удобнее паять RC цепь для НЕ перегрузки выхода управления реле

2 AN0 Термистор IRAM вход 0-5 вольт

управление реле зарядки конденсаторов через компаратор

Обрабатывается в строках ~126~158

3 AN1 Термистор/оптрон дополнительный темп мотора/Регулировка переменник

Обрабатывается в строках ~81~125

4 AN2 Общий ток шины от шунта внутри IRAM * ~10 раз

Обрабатывается в строках ~194~216

5 AN3 Напряжение шины постоянки 500 вольт/100

Обрабатывается в строках ~160~193

7 AVDD = питание +5 вольт аналоговых цепей 2431

8 AVSS = аналоговая земля 2431

При будущих сборках правильнее источник внешнего аналогового сигнала перенести на ногу 5=AN3 с возможностью освобождения для использования модуля интерфейса квадратурного енкодера в Pic18Fхх31. В наиболее простом частотнике можно обойтись лишь 2 входами АЦП - термистор и напряжение DC с отказом от программной защиты по току.

Стандартное присоединение ICSP разъёма:

1 MCLR = 1 ICSP VPP = 10K <| +5 вольт

20 VDD = 2 ICSP +5V = Питание +5 вольт цифровых цепей 2431

19 VSS = 3 ICSP 0V = Цифровая земля 2431

28 RB7 = 4 ICSP PGD = выход опторазвязки на внеш. устройство либо разряд 7-LED

27 RB6 = 5 ICSP PGC = 3к3 = Синий светодиод <| +5 вольт либо разряд 7-LED

6 Выходов PCPWM для управления 6 шт ключей с вставками защитного интервала времени 1-3 мкСек, расположены на разъёме для удобства пайки:

6 Выходов PCPWM для управления 6 шт ключей с вставками защитного интервала времени 1-3 мкСек, расположены на разъёме для удобства пайки:

21 PWM #0 = 100R + 100R = LIN1 = 16 IRAMY20UP60A

22 PWM #1 = 100R + 100R = HIN1 = 13 IRAMY20UP60A

23 PWM #2 = 100R + 100R = LIN2 = 17 IRAMY20UP60A

24 PWM #3 = 100R + 100R = HIN2 = 14 IRAMY20UP60A

25 PWM #5 = 100R + 100R = HIN3 = 15 IRAMY20UP60A ; Почему-то микрочип поменял выходы

26 PWM #4 = 100R + 100R = LIN3 = 18 IRAMY20UP60A ; местами, и это не опечатка - проверено.

|

Единственный доступный PortC - пришлось выделить для обмена с LCD/кнопами/енкодером взамен PortD у 18F4431 с потерей CCP/USART/SPI.

Единственный доступный PortC - пришлось выделить для обмена с LCD/кнопами/енкодером взамен PortD у 18F4431 с потерей CCP/USART/SPI.

При будущих сборках частотников с единственным мелкопроцом правильнее перенести тетраду обмена с LCD в старшие разряды и выводы 12/13/14=CCp2/CCp1/INT0 сделать оперативным резервом для возможности программного управления тормозным транзистором, транзистором повышающего DC стабилизатора и входом компаратора перехода через 0 тока опорной фазы двигла для возможности измерения угла между напряжением и током опорной фазы двигла - реализовано в сентябре 2020 в схеме №3.

|

Тетрада шины обмена с ЛЦД/Клавой/енкодером, подтянута через индивидуальные 9-12 КОм на +2.5 ~ 2.7 вольта:

(диапазон рабочих напряжений смещения шины кнопок на x431 ~ 2.0-3.2 вольта)

11 RC0 = 11 LCD_4 Допустимый = 9К1 = +2.7V - от дополнительного

12 RC1 = 12 LCD_5 выходной = 9К1 = +2.7V - делителя 330 Ом + 360 Ом

13 RC2 = 13 LCD_6 ток HD44780 = 9К1 = +2.7V - и шунтирующего конденсатора

14 RC3 = 14 LCD_7 IOL = 1.2 mA = 9К1 = +2.7V - керамика 10 мкФ.

и параллельно шине LCD к ногам 2431 припаяны выходы от строк кнопок/енкодера:

и параллельно шине LCD к ногам 2431 припаяны выходы от строк кнопок/енкодера:

11 RC0 = | = 3K6 =ЕнкВых+кнопы Резистор

12 RC1 = | = 3K6 =Кнопы последовательно

13 RC2 = | = 3K6 =ЕнкВых+кнопы индивидуально

14 RC3 = | = 3K6 =Кнопы к каждой кнопе

Управление ЛЦД/клавой/енкодером:

Как видно из Define_LCD_Key_Enc.inc строка ~41:

#define LCD_RS LCD_Key_Lat,5,ACCESS; 04 вывод LCD

#define LCD_RW LCD_Key_Lat,4,ACCESS; 05 вывод LCD

#define LCD_E LATA,4,ACCESS; 06 вывод LCD

16 RC5 = 04 LCD_Register Select = K51 = Кнопы 1 строка = енкодер вход

15 RC4 = 05 LCD_Read / Write = K51 = Кнопы 2 строка

6 RA4 = 06 LCD_Enable Выбор LCD модуля на 4 бит шине

Выводы 15 и 16 подтянуты к +2.7 вольта на фото платы для попытки реализации клавы/енкодера в конфигурации 1 строка х 6 кнопок, удобных для присоединения 7-LED индикатора вместо LCD 20x4.

Выходы TX/RX USART - легкоперемещаемые нагрузки для возможности будущего использования:

17 RC6 ( TX USART ) = Динамик 50 Ом - конденсатор 10 мкф >| земля

18 RC7 ( RX USART ) = 43 Ом = внешние 1Ware датчики температур

Как видно из Main_3F.asm строка ~25: CONFIG OSC = ECIO ;Ext 48 MHz

09 RA7 = вход тактовой частоты 40-50 МГц от внешнего генератора

Как видно из Define_Main.inc строка ~5^ #define LED0_Pin 6

10 RA6 = 3к3 = Белый отладочный светодиод временно <| +5 вольт

Дорогой внешний активный генератор (например 180 руб. Чип & Дип) можно заменить на более дешёвый пассивный резонатор (например 100 шт. за 320 руб. ) с потерей ноги 10 RA6. Разница в цене 2431 и 4431 на Алиекспресс - почти равна стоимости активного помехозащищённого генератора - например 10 шт. за 220 руб. По неизвестным причинам интегральные генераторы 50 МГц существенно дешевле генераторов на 40-48 МГц.

С точки зрения радиолюбителя с ограниченными ресурсами/инструментарием/номенклатурой деталей - стоимость готового генератора выглядит вполне соразмерной платой за надёжность запуска генератора тактовой частоты мелкопроца, без необходимости подбора шунтирующих пассивный резонатор конденсаторов в единицы пикофарад. Для экономии - вполне можно искать генераторы 40-50 МГц в металлоломе.

В случае применения пассивного резонатора - его металлический корпус надо припаять к аналоговой земле.

|

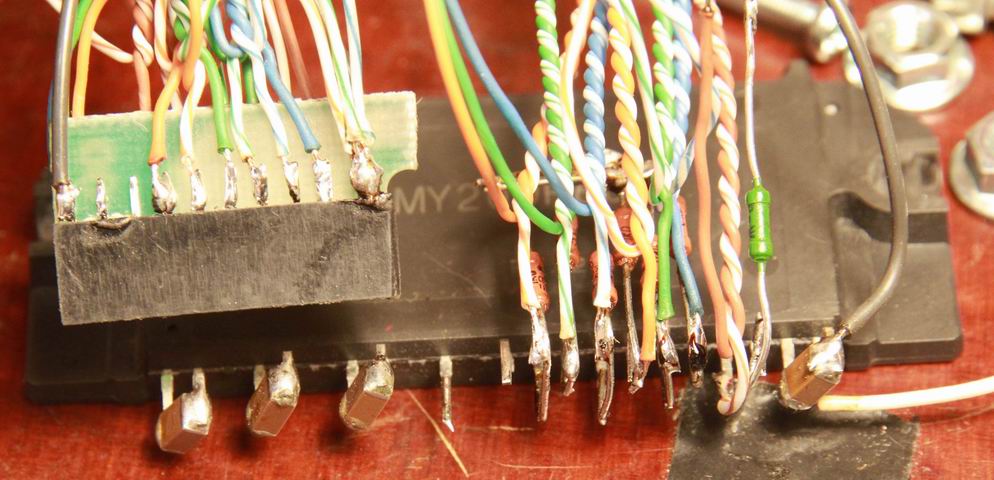

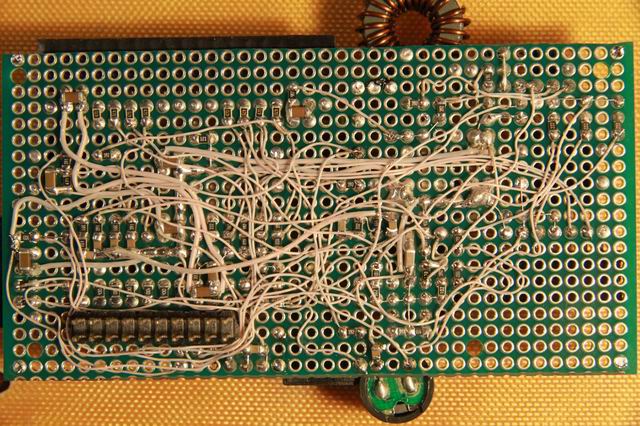

Компоновка опять подразумевала, что этажерка лицевой панели связана с силовым модулем межблочным кабелем.

Компоновка опять подразумевала, что этажерка лицевой панели связана с силовым модулем межблочным кабелем.

После успешной реализации соединительного кабеля длинной 25 см в частотнике №1 - захотелось попробовать увеличить длинну до 40 см - по причине возможной компоновки с поворотной лицевой панелью. Увеличенная длинна кабеля оказалась удобной при испытаниях частотника. Анализируя опыт частотника №1 - соединение кабеля и силового модуля - пайка, на силовом модуле припаяны резисторы подтяжки к лог. 1, по этой причине при НЕ подключении межблочного кабеля на входах управления будет ~ 3.3 - 5 вольт, все силовые ключи IRAM разомкнуты. На плате управления - единственный 2 ряда 20 контактов разъём.

Резисторы согласования выходного сопротивления 2431 с сопротивлением витой пары - уменьшены с 200 до 39 Ом. Выход токового шунта IRAM соединён с витой парой через согласующий резистор 120 Ом.

Контакты разъёма кабеля расположены так - что-бы при перевороте разъёма полярность питания +15 вольт на лицевую панель сохранялась. 12 вольт силовые выводы привода вентилятора и реле зарядки тоже должны попадать в безопасные места схемы - например на вход ОУ и вход напряжения. При пробных сборках это пригодилось - случайное переворачивание разъёма приводит к сработке защит и писку динамика без выхода из строя компонент частотника.

|

Блок питания собственных нужд 16 вольт.

Вместо самостоятельного изготовления - распилил корпус фабричного 12 вольт Б/У адаптера 12 вольт 1.5 ампера. Для увеличения выходного напряжения до 16 вольт в цепи ОС был заменён резистор делителя.

Для улучшения стабильности выходного напряжения - были добавлены керамические конденсаторы. Для будущей конструкции был куплен на пробу готовый 15V 2A за 206 руб., использован при контрольной сборке экземпляра №2А.

|

Датчики температуры DS1820, протокол 1-Wire.

Для измерения и контроля температуры шаговых моторов и шпинделя с аварийной остановкой или паузой программы Mach3 по сигналу от частотника - заманчиво использовать готовую и отлаженную подсистему опроса датчиков DS18B20.

Однако достаточно надёжная/влагозащищённая пайка шлейфа длинной несколько метров с 5-7 датчиками на концах с учётом электробезопасности (земля датчиков ~160 вольт от земли станка) - затянулась. Разъём подключения шлейфа с датчиками - выведен наружу и законсервирован до пайки/готовности шлейфа. На собранном мозге V2-2 управление светодиодами на выводах 28=RB7 и 27=RB6 происходит успешно, пара датчиков DS18B20 используется для измерения/индикации/защиты температур двигателя и силовых конденсаторов. Суммарная величина 3 резисторов (около каждого датчика и около мелкопроца) подтяжки 1-Ware к +5 вольт ~1.7 КОм.

|

Интерфейс пользователя.

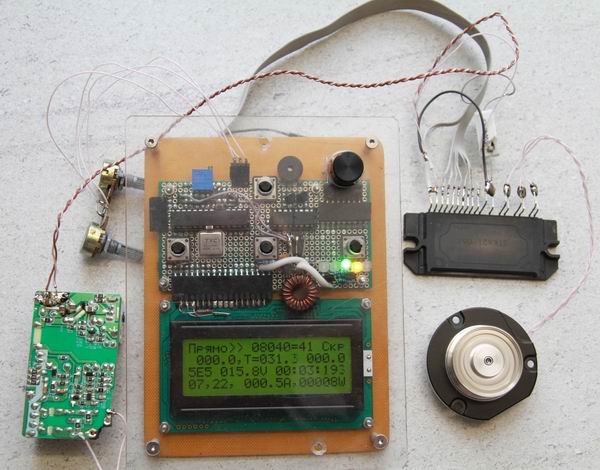

Задачей создания частотника V2-1 было питание 3Ф 400 Гц 2.2 КВт шпинделя фрезерного станка с ЧПУ с регулировкой оборотов 250-450 Гц.

Реверс в этом применении - вреден (фрезы только одного вращения). Для принудительной блокировки реверса введена опция компиляции.

Кнопа "Реверс" при этом меняет задатчик оборотов с енкодера на переменник с индикацией белым СД. В экземпляре V2-2 ~10/03/2019 реализована возможность выбора алгоритма управления двигателем/назначения кнопок из меню, дополнительно отшлифованная ~10/01/2020.

|

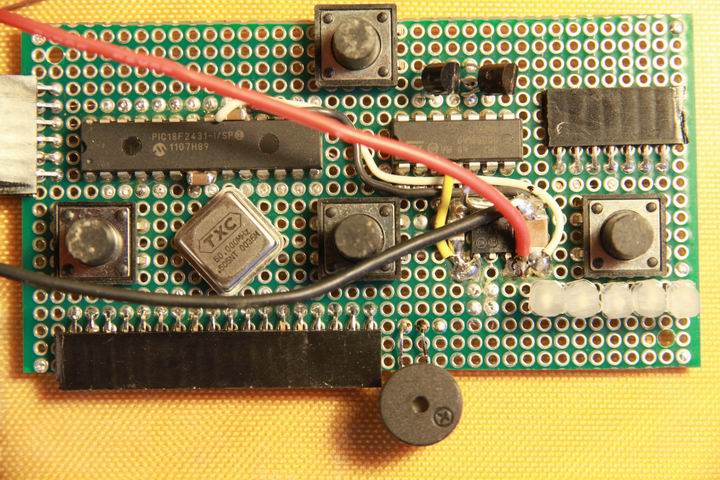

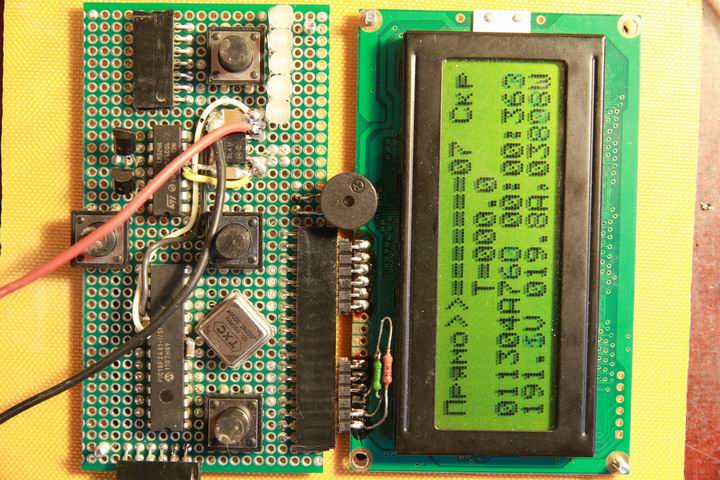

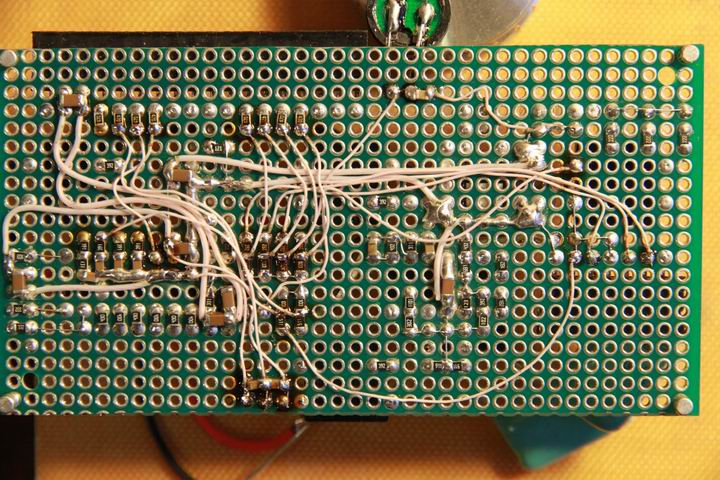

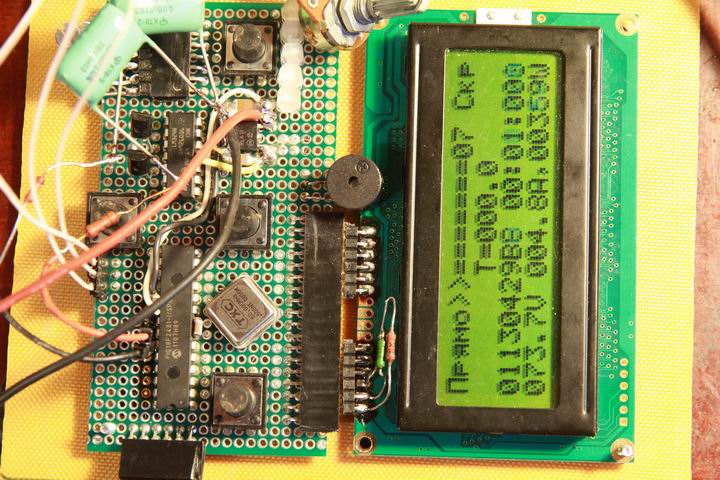

Контрольная сборка V2-2.

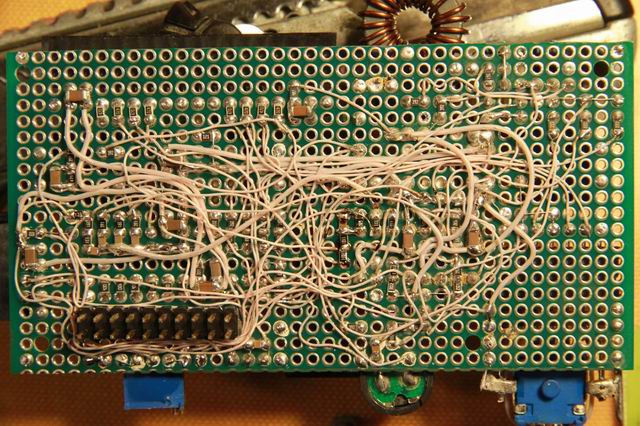

По причине цейтнота - сборка варианта V2-1 не всегда сопровождалась фото и протоколом действий. Для восполнения пробела и для создания запасного частотника с целью продолжения отладки/шлифования - собирается экземпляр V2-2. При финальной сборке V2-1 - обрисовал изолирующую пластину и лицевую панель для облегчения повторения. Перед сборкой V2-2 - заранее выпилил изолирующую панель, отпилил кусок макетки равного размера, просверлил отверстия под винты М2.5 крепления экрана и отверстия крепления макетки к изолирующей панели. После выравнивания и закрепления макетки и экрана на изолирующей панели - припаял разъём между макетом и экраном. В отличие от V2-1 - гнездо разъёма расположено на макетке - отдельные пины удалять из штекера легче чем из гнезда. В будущем возможно присоединение 7-LED индикатора вместо LCD экрана в этот же разъём - с этой целью гнездо запаяно с небольшим запасом контактов, к 8 контактам разъёма припаяны резисторы ограничения тока через 7-LED индикатор.

|

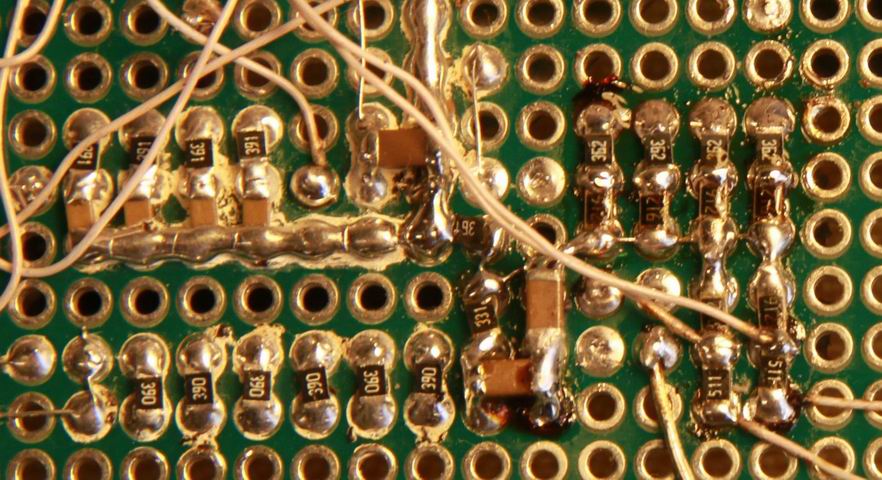

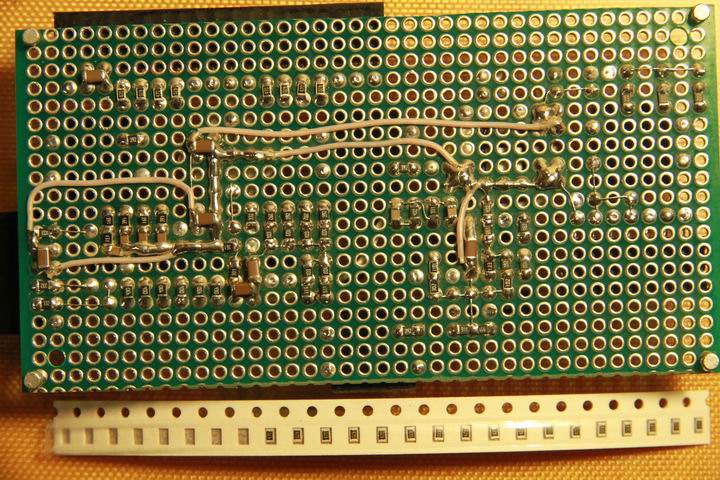

Расположение корпусов ИС, пайка SMD деталей.

Глядя на фото V2-1 - запаял габаритные детали примерно в те же места что и в V2-1. Корпуса ИС впаял без панелей для надёжности. Сместил на 1 ряд отверстий вторичный стабилизатор +5 вольт - теперь он равноотстоящий между кнопами. Добавил 4 кнопу на всякий случай. Задним числом понимаю что корпус ОУ можно было сдвинуть на 1 ряд к разъёму энкодера. Pic18 тоже можно было сдвинуть на 1 ряд к разъёму ICSP. В образовавшееся место должен поместится динамик. В такой конфигурации платы - можно подключать ICSP коннектор для прошивки мелкопроца. Подав питание - обнаружил недочёт - 4 вывод активного генератора не подключён никуда. А на нём может быть Enable для генератора, который бывает и прямой и обратной полярности.

Глядя на фото V2-1 - запаял габаритные детали примерно в те же места что и в V2-1. Корпуса ИС впаял без панелей для надёжности. Сместил на 1 ряд отверстий вторичный стабилизатор +5 вольт - теперь он равноотстоящий между кнопами. Добавил 4 кнопу на всякий случай. Задним числом понимаю что корпус ОУ можно было сдвинуть на 1 ряд к разъёму энкодера. Pic18 тоже можно было сдвинуть на 1 ряд к разъёму ICSP. В образовавшееся место должен поместится динамик. В такой конфигурации платы - можно подключать ICSP коннектор для прошивки мелкопроца. Подав питание - обнаружил недочёт - 4 вывод активного генератора не подключён никуда. А на нём может быть Enable для генератора, который бывает и прямой и обратной полярности.

|

Динамик, питание, первое включение.

Исправил недочёт с 4 ногой генератора - припаял резистор 120R к ближайшей аналоговой земле.

После размещения компонент, припаивания всех проводов питания и коротких проводников - припаял динамик и подал питание - мелкопроц при инициализации либо видит непотребные уровни на АЦП и издаёт длинный звук ~ 500 Гц аварийного останова либо короткий пик автостарта. Такой звук - означает что тактовая частота штатная ~40-50 МГц и что мелкопроц пытается выполнять прогу частотника. При отсутствии внешней тактовой - проц запустится от внутреннего генератора 8 МГц и не сможет успеть выполнить критичные участки кода - и будет перезапускаться каждые ~4 мСек сторожевым таймером с выдачей прерывистого звука ~100 Гц на динамик до появления тактовой ~40-50 МГц.

Исправил недочёт с 4 ногой генератора - припаял резистор 120R к ближайшей аналоговой земле.

После размещения компонент, припаивания всех проводов питания и коротких проводников - припаял динамик и подал питание - мелкопроц при инициализации либо видит непотребные уровни на АЦП и издаёт длинный звук ~ 500 Гц аварийного останова либо короткий пик автостарта. Такой звук - означает что тактовая частота штатная ~40-50 МГц и что мелкопроц пытается выполнять прогу частотника. При отсутствии внешней тактовой - проц запустится от внутреннего генератора 8 МГц и не сможет успеть выполнить критичные участки кода - и будет перезапускаться каждые ~4 мСек сторожевым таймером с выдачей прерывистого звука ~100 Гц на динамик до появления тактовой ~40-50 МГц.

|

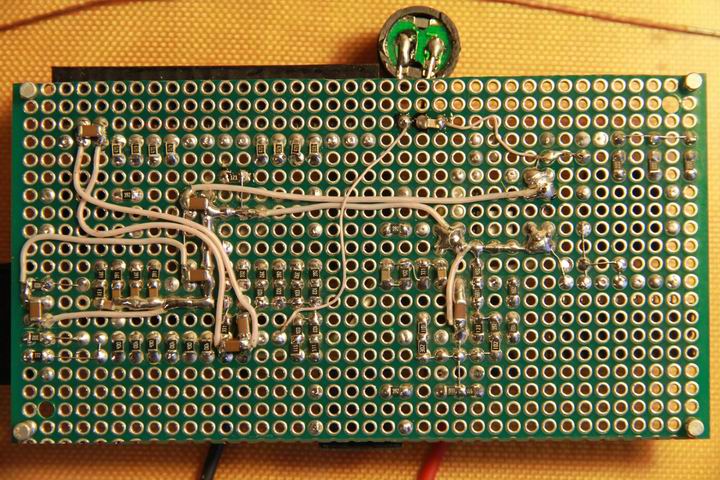

Первая кнопа, энкодер.

Пайка 5 проводов для работоспособности первой кнопы и энкодера - для удобства подписаны номера ног мелкопроца. Если всё правильно - то при подаче питания будет работать звуковое подтверждение нажатия кнопы и вращения энкодера. Без встроенной в LCD экран подтяжки шины данных к +5 вольтам - вращение энкодера будет реагировать не на каждый щелчок.

Пайка 5 проводов для работоспособности первой кнопы и энкодера - для удобства подписаны номера ног мелкопроца. Если всё правильно - то при подаче питания будет работать звуковое подтверждение нажатия кнопы и вращения энкодера. Без встроенной в LCD экран подтяжки шины данных к +5 вольтам - вращение энкодера будет реагировать не на каждый щелчок.

К ногам №1 и 2 ОУ припаяны резисторы делителя усиления ОУ сигнала с токового шунта, обведены красным эллипсом. Вместо сделанного в №2 КУ 10 - впаян резистор 4К3 дающий КУ ~13. Резистор заменю позже на 3К3 - заужение диапазона измерения тока мелкопроцом - принесёт больше вреда чем пользы.

При переделке схемы V2-2 на два корпуса ОУ - был добавлен выходной делитель на 2 в схему ОУ токового шунта и удвоено усиление. Входы и выход ОУ токового шунта при нулевом токе смещены на ~+0.5V от аналоговой земли, добавлен подстроечник регулировки смещения 0.

Инверсный и прямой входы ОУ (Dip-14 ноги 6 и 10) соединены с ногой 20 FLT/TMon силового модуля и входом АЦП AN0 термистора=выходом управления реле RA0 мелкопроца (начиная с №2А нога 2, ранее нога 3).

На прямой и инверсный второй вход (Dip-14 ноги 5 и 9) соответствующих ОУ подаются опорные напряжения от делителей К68/4К3 (~4.3V) и 3К9/1К0 (~1.1V). Выходы ОУ (Dip-14 ноги 7 и 8) управляют транзисторами вентилятора ( > ~35 Цельсиев) и реле зарядки ( < ~110 Цельсиев ) с индикацией Ж и З светодиодами соответственно.

Инверсный вход 13 ОУ получает напряжение ~4.1 вольта от делителя 1К1/3К0, прямой вход (нога 12) соединён с входом АЦП напряжения DC (нога 4=AN2) и делителем напряжения DC шины на ~110 (47К+К39/К47). Выход ОУ нога 14 управляет затворами тормозных транзисторов IRFP460 (через затворные резисторы ~100R) и контрольным Кр светодиодом.

Используемое в прожекте с целью экономии выводов мультиплексирование управления реле зарядки силовых конденсаторов с выводом измерения температуры - имеет особенность: при отсутствии или не работоспособности мелкопроца (если мелкопроц не успел выполнить первые 3 команды от встроенного RC генератора быстрее чем время примагничивания зарядного реле) - то реле замкнёт разряженные силовые конденсаторы с питанием. Результатом будет сработка защитного автомата питания, возможно залипание реле и выход из строя диодного моста и силовых конденсаторов - зависит от сопротивления питающей сети. В качестве некоторой обходной меры может использоваться RC цепь снижения напряжения (с 15 до ~10 вольт) и задержки питания реле из резистора ~30-100 Ом (в зависимости от сопротивления обмотки реле) и конденсатора 2-20 мФ.

|

LCD экран.

Кроме питания - для работы LCD надо 4 провода шины, 3 провода управления и 1 провод регулировки контрастности. Для экономии 1 пина разъёма - провод регулировки контрастности распаян на самом LCD в виде резисторного делителя 12К + 1К0 для получения напряжения контрастности около +0,8 вольт, требуемого конкретному экземпляру LCD экрана.

Кроме питания - для работы LCD надо 4 провода шины, 3 провода управления и 1 провод регулировки контрастности. Для экономии 1 пина разъёма - провод регулировки контрастности распаян на самом LCD в виде резисторного делителя 12К + 1К0 для получения напряжения контрастности около +0,8 вольт, требуемого конкретному экземпляру LCD экрана.

Без управления при подаче питания LCD экран делает 2 строки полностью чёрными и 2 строки полностью белыми для возможности регулировки контрастности.

Так случилось, что для 4 проводов шины LCD и провода Enable - номера контактов разъёма LCD совпадают с номерами ног мелкопроца. Сигналы Направление и Адрес с контактов 4 и 5 припаяны к ногам 16 и 15 соответственно. После присоединения LCD - энкодер и кнопа заработали без тормозов, экран отображает информацию в соответствии с программой частотника.

Если конкретный экземпляр LCD экрана не содержит кирилики - то программу для прошивки надо компилировать без опции в строке ~3 файла Define_LCD_Key_Enc.inc:

#define CyrTable Yes ; Таблица и код подмены кирилики из Win1251 в HD44780

|

Гнездо переменного резистора

Припаяно гнездо подключения переменного резистора с блокировочными конденсаторами. Припаяны пины для удобства временного подключения осциллографа к выходам ШИМ.

Припаяно гнездо подключения переменного резистора с блокировочными конденсаторами. Припаяны пины для удобства временного подключения осциллографа к выходам ШИМ.

На этом этапе - макет от паяльника переместился к компьютеру и осциллографу для отладки/шлифовки программы частотника с попыткой увеличения разрядности вычислений амплитуды и угла синусоиды с 8 до 12 бит. После сборки силовой части с кабелем подключения мозга - пайка мозга частотника будет продолжена.

|

Завершение пайки V2-2

Немного увлёкся программированием, допаивал в спешке, без протоколирования - опять есть не раскрытые детально на фото моменты, например распределение контактов разъёма к силовому модулю. Добавился импульсный стабилизатор тока подсветки LCD экрана. Смывка остатков флюса смесью ацетона/спирта/бензина 1:1:1 разрушила 2 из 4 китайских кнопок - то ли механически то ли химически. Пластик динамика тоже не перенёс такой смеси, цветовая маркировка некоторых резисторов - тоже смылась. При пайке №2Б кнопы и динамик надо впаивать после смывки флюса.

Немного увлёкся программированием, допаивал в спешке, без протоколирования - опять есть не раскрытые детально на фото моменты, например распределение контактов разъёма к силовому модулю. Добавился импульсный стабилизатор тока подсветки LCD экрана. Смывка остатков флюса смесью ацетона/спирта/бензина 1:1:1 разрушила 2 из 4 китайских кнопок - то ли механически то ли химически. Пластик динамика тоже не перенёс такой смеси, цветовая маркировка некоторых резисторов - тоже смылась. При пайке №2Б кнопы и динамик надо впаивать после смывки флюса.

|

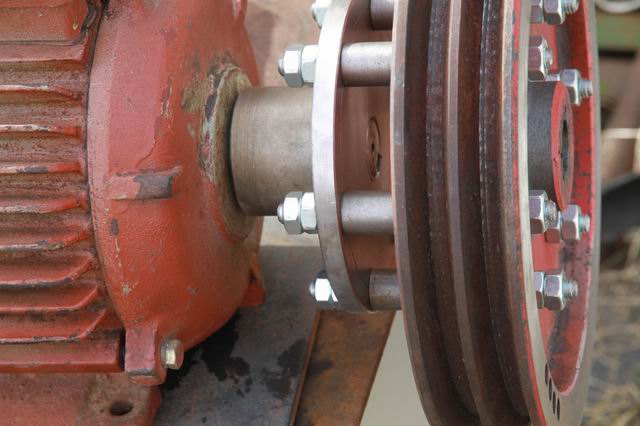

Сварочный вращатель на V2-2

Первое применение V2-2 в марте 2019 - сварочный вращатель на базе мотор-редуктора 1.5 КВт 72 об/мин от 50 Гц. Требуемая скорость перемещения детали ~1 см/сек была достигнута на ~3 Гц. Обмотки мотора соединены звездой, максимальная частота синтезатора ~30 Гц (индекс макс скорости = 4). Сварка велась полуавтоматом на задатчике скорости ~0x20=.32. Обнаружилось защёлкивание датчиков 1-Ware от осциллятора TIG сварки. Фазный ток примерно номинальный, нагрев мотора за 5 минут кольцевого шва на ~30-40 цельсиев без дополнительного обдува.

Термистор силового модуля нагревался примерно на 10 градусов, частота ШИМ минимальная = 1.5 КГц. Вторая программа управления с толчковыми кнопами оказалась вполне удобной для работы в качестве сварочного вращателя.

Первое применение V2-2 в марте 2019 - сварочный вращатель на базе мотор-редуктора 1.5 КВт 72 об/мин от 50 Гц. Требуемая скорость перемещения детали ~1 см/сек была достигнута на ~3 Гц. Обмотки мотора соединены звездой, максимальная частота синтезатора ~30 Гц (индекс макс скорости = 4). Сварка велась полуавтоматом на задатчике скорости ~0x20=.32. Обнаружилось защёлкивание датчиков 1-Ware от осциллятора TIG сварки. Фазный ток примерно номинальный, нагрев мотора за 5 минут кольцевого шва на ~30-40 цельсиев без дополнительного обдува.

Термистор силового модуля нагревался примерно на 10 градусов, частота ШИМ минимальная = 1.5 КГц. Вторая программа управления с толчковыми кнопами оказалась вполне удобной для работы в качестве сварочного вращателя.

|

Тестирование V2-2 маховиком

После сборки мотора 4 КВт 4 полюса со шкивом (измеренный полный момент инерции вращающихся частей ~0.14 Кг*М^2, вычисления Parameters_PSW_12b.xls:МИ) - попробовал покрутить более мощный мотор с маховиком. При попытке увеличить ускорение старт/стопов до сработки защиты (сверх ток или сверх напруга или сверх температура) - примерно через минуту раздался взрыв внутри частотника, сработали защитные автоматы питания.

После сборки мотора 4 КВт 4 полюса со шкивом (измеренный полный момент инерции вращающихся частей ~0.14 Кг*М^2, вычисления Parameters_PSW_12b.xls:МИ) - попробовал покрутить более мощный мотор с маховиком. При попытке увеличить ускорение старт/стопов до сработки защиты (сверх ток или сверх напруга или сверх температура) - примерно через минуту раздался взрыв внутри частотника, сработали защитные автоматы питания.

|

Взрыв керамического конденсатора в V2-2

Вскрытие показало что взорвался керамический конденсатор на DC шине 320-450 вольт при торможении. Конденсатор был взят Б/У с металлолома, маркировки не имел, по удельной к объёму ёмкости и цвету расположению в схеме источника питания - было сделано предположение об рабочем напряжении 400-600 вольт.

Кроме конденсатора - оборвалась ближайшая к конденсатору силовая стойка. На силовом модуле появилась трещина. ОУ токового шунта (впаянный без панельки) - не перенёс броска тока на шунте при разряде силовых конденсаторов на дугу взорвавшегося керамического конденсатора. Остальные детали вроде бы перенесли бросок тока и дугу внутри корпуса частотника - окончательный ответ будет известен по окончании ремонта и запуску.

Вскрытие показало что взорвался керамический конденсатор на DC шине 320-450 вольт при торможении. Конденсатор был взят Б/У с металлолома, маркировки не имел, по удельной к объёму ёмкости и цвету расположению в схеме источника питания - было сделано предположение об рабочем напряжении 400-600 вольт.

Кроме конденсатора - оборвалась ближайшая к конденсатору силовая стойка. На силовом модуле появилась трещина. ОУ токового шунта (впаянный без панельки) - не перенёс броска тока на шунте при разряде силовых конденсаторов на дугу взорвавшегося керамического конденсатора. Остальные детали вроде бы перенесли бросок тока и дугу внутри корпуса частотника - окончательный ответ будет известен по окончании ремонта и запуску.

Взорвавшийся керамический конденсатор заменён на пару новых с алиэкспресс номиналом 1 мкФ х 650 вольт - время покажет как работают китайские вольты. Измеренное напряжение пробоя новой китайской керамики 5 штук достаточно стабильное 1250-1350 вольт. Емкость керамики при 450 вольт пока не измерялась. Параллельно установлен плёночный 0.8 мкФ х 630 вольт около силового модуля.

|

Ремонт и изменение схемы V2-2

По причине необходимости выпаять из макетки ОУ - решил усовершенствовать схему, вместо 1 шт. счетверённого ОУ использовать 2 шт. сдвоенных для борьбы с наводками на усилитель тока от тока питания светодиодов и возможности использовать разные ОУ - для усилителя тока возможно инструментальный с низким дрейфом, для управления реле и вентилятором - дешёвый общего назначения. Для улучшения измерителя тока - добавил резисторы смещения нуля на входе ОУ (~0.5-1.0 вольт) и 1 КОм подстроечник регулировки, добавил делитель 1/2 на выходе ОУ, удвоил усиление. Программное вычитание смещения выхода нуля ОУ (~0.5 вольт) из накопителя АЦП реализовано 16/04/2019 с вспомогательной индикацией 16 бит накопителя АЦП токового шунта и результата вычитания смещения нуля из накопителя.

По причине необходимости выпаять из макетки ОУ - решил усовершенствовать схему, вместо 1 шт. счетверённого ОУ использовать 2 шт. сдвоенных для борьбы с наводками на усилитель тока от тока питания светодиодов и возможности использовать разные ОУ - для усилителя тока возможно инструментальный с низким дрейфом, для управления реле и вентилятором - дешёвый общего назначения. Для улучшения измерителя тока - добавил резисторы смещения нуля на входе ОУ (~0.5-1.0 вольт) и 1 КОм подстроечник регулировки, добавил делитель 1/2 на выходе ОУ, удвоил усиление. Программное вычитание смещения выхода нуля ОУ (~0.5 вольт) из накопителя АЦП реализовано 16/04/2019 с вспомогательной индикацией 16 бит накопителя АЦП токового шунта и результата вычитания смещения нуля из накопителя.

Разборка частотника и замена силового модуля заняли существенно больше планируемых пары часов работы - сказывается плотность монтажа и отсутствие навыка.

Перепайка панели ОУ с перекомпоновкой элементов даёт надежду более быстрой замены ОУ. Для дополнительной защиты выходов ШИМ (некоторые из них оборвались при взрыве конденсатора) - добавлены резисторы 100 Ом около силового модуля, увеличены до 100 Ом размер 1207 (некоторые обрывались при взрыве силового модуля) резисторы около ШИМ выходов мелкопроца. Добавлен ограничитель 15 вольт на IRFP460 и стабилитроне. Добавлены стабилитроны 5.1 вольт на 5 вольт питании мелкопроца. Добавлены стабилитроны 16 вольт параллель конденсаторам плавающего питания верхних ключей силового модуля.

Для будущего увеличения удобства/надёжности работы ~20/01/2020 добавлено/отлажено/шлифовано ограничение скорости разгона от приближения тока DC к порогу защиты по току и ограничение скорости торможения от приближения напряжения DC к порогу защиты от превышения напряжения с регулируемым параметром относительной дэльты порога, общей для тока и напряжения.

|

Тест V2-2 с 4 КВт двиглом 4АМ100L4У3, нагруженным компрессорной головкой ФВ-6 присоединённой через стальную упругую муфту

После ремонта для проверки работы V2-2 с модулем STK621-061 был присоединён к 4 КВт 4 полюса мотору с маховиком и механической нагрузкой. Замер сопротивления питающей сети присоединением нагрузки 28 Ом дал значение около 1 Ома. Для компенсации падения напряжения DC перед частотником добавлен трансформатор 220/36 1.4 КВт весом 12 Кг от ИБП KIN-2200AP 1320W/2200VA с металлолома, включенный как повышающий автотрансформатор. Напряжение DC на холостом ходу поднялось до 365-370 вольт, под нагрузкой 4 КВт по показаниям измерителей частотника DC проседает до 305-310 вольт, вводной автомат С16 повторяемо отключается через 40-100 секунд работы компрессора на полной мощности, температура воздуха около 0 Цельсиев. Компрессор нагружен диафрагмой 3 мм, давление перед диафрагмой более 6 атм. Нагрев термистора STK621-061 примерно 30 градусов от первоначальной температуры. При подборе режима максимально достижимой производительности подбирались 3 параметра - начальная амплитуда синуса при 0 Гц, увеличение амплитуды с ростом частоты и максимальная частота синтезатора. Частота ШИМ используется минимальная 1.5 КГц для уменьшения нагрева силового модуля. При увеличении частоты ШИМ выше 10 КГц нагрев модуля STK621-061 существенно возрастает. Частоты ШИМ между 1.5 и 10 КГц не обладают существенными слуховыми преимуществами перед 1.5 КГц на фоне шума головки компрессора. Оптимальная с точки зрения формы/минимума THD фазного тока частота ШИМ на режиме максимальной мощности 4 КВт 50-60 Гц экспериментально пока не определена.

После ремонта для проверки работы V2-2 с модулем STK621-061 был присоединён к 4 КВт 4 полюса мотору с маховиком и механической нагрузкой. Замер сопротивления питающей сети присоединением нагрузки 28 Ом дал значение около 1 Ома. Для компенсации падения напряжения DC перед частотником добавлен трансформатор 220/36 1.4 КВт весом 12 Кг от ИБП KIN-2200AP 1320W/2200VA с металлолома, включенный как повышающий автотрансформатор. Напряжение DC на холостом ходу поднялось до 365-370 вольт, под нагрузкой 4 КВт по показаниям измерителей частотника DC проседает до 305-310 вольт, вводной автомат С16 повторяемо отключается через 40-100 секунд работы компрессора на полной мощности, температура воздуха около 0 Цельсиев. Компрессор нагружен диафрагмой 3 мм, давление перед диафрагмой более 6 атм. Нагрев термистора STK621-061 примерно 30 градусов от первоначальной температуры. При подборе режима максимально достижимой производительности подбирались 3 параметра - начальная амплитуда синуса при 0 Гц, увеличение амплитуды с ростом частоты и максимальная частота синтезатора. Частота ШИМ используется минимальная 1.5 КГц для уменьшения нагрева силового модуля. При увеличении частоты ШИМ выше 10 КГц нагрев модуля STK621-061 существенно возрастает. Частоты ШИМ между 1.5 и 10 КГц не обладают существенными слуховыми преимуществами перед 1.5 КГц на фоне шума головки компрессора. Оптимальная с точки зрения формы/минимума THD фазного тока частота ШИМ на режиме максимальной мощности 4 КВт 50-60 Гц экспериментально пока не определена.

|

Опыт с измерением тока фазы и скольжения показал что при напряжении DC 310 вольт получить штатную мощность от двигла 4АМ100L4 не получается без перегрева, если применять только ограничение синусоиды ~1/5 от полного размаха. Появлялись звуки чрезмерного скольжения, возрастал ток фазы выше номинала. Для дополнительного подъёма междуфазного напряжения была добавлена 3 гармоника к таблице косинусов в количестве 17% = ~1/6, дающая амплитуду междуфазного напряжения (поясняющее видео от TDM Lab и обфусцирующий инструмент от Микрочип) от пика до пика 2х от DC (определено подбором лист CoSin Tab_123_16). После добавки ~1/6 третьей гармоники и некоторого небольшого ограничения амплитуды выходной синусоиды максимальную выходную частоту нагруженного двигателя удалось повысить до 55-60 Гц, при фазном токе близком к номиналу и без существенного увеличения скольжения/без непотребных звуков работы мотора. Ограничение синусоиды при амплитудах более ~0xCCC оставлено. Амплитуда при 55-60 Гц - 0xDDD-0xFFF примерно, подобрана экспериментально по отсутствию звука чрезмерного скольжения ротора мотора. Междуфазное напряжение True RMS измеритель показывает около 220 вольт без фильтрации ШИМ. Скольжение двигателя при 55-60 Гц не более 3-6%, фазный ток измеряемый True RMS амперметром 12-14 ампер - близкий к номиналу.

Опыт с измерением тока фазы и скольжения показал что при напряжении DC 310 вольт получить штатную мощность от двигла 4АМ100L4 не получается без перегрева, если применять только ограничение синусоиды ~1/5 от полного размаха. Появлялись звуки чрезмерного скольжения, возрастал ток фазы выше номинала. Для дополнительного подъёма междуфазного напряжения была добавлена 3 гармоника к таблице косинусов в количестве 17% = ~1/6, дающая амплитуду междуфазного напряжения (поясняющее видео от TDM Lab и обфусцирующий инструмент от Микрочип) от пика до пика 2х от DC (определено подбором лист CoSin Tab_123_16). После добавки ~1/6 третьей гармоники и некоторого небольшого ограничения амплитуды выходной синусоиды максимальную выходную частоту нагруженного двигателя удалось повысить до 55-60 Гц, при фазном токе близком к номиналу и без существенного увеличения скольжения/без непотребных звуков работы мотора. Ограничение синусоиды при амплитудах более ~0xCCC оставлено. Амплитуда при 55-60 Гц - 0xDDD-0xFFF примерно, подобрана экспериментально по отсутствию звука чрезмерного скольжения ротора мотора. Междуфазное напряжение True RMS измеритель показывает около 220 вольт без фильтрации ШИМ. Скольжение двигателя при 55-60 Гц не более 3-6%, фазный ток измеряемый True RMS амперметром 12-14 ампер - близкий к номиналу.

Для сдвига фаз не равного 1/3 оборота добавка 3 гармоники и любых других сигналов с частотой 3х не имеют смысла (вредны). Для переключения таблицы косинусов в зависимости от угла сдвига фаз требуется вдвое укоротить таблицу косинусов и хранить 2 таблицы, переключаемые в зависимости от выбранного угла сдвига фаз - реализовано ~07/03/2020, принудительное обнуление амплитуды 3 гармоники при номере угла между фаз <> 3. Вдвое/вчетверо меньшее количество ПЗУ/ОЗУ в Pic18F1330 делает задачу "впихнуть невпихуемое" более творческой и менее выполнимой. С учетом сравнения цены/доступности Pic18F2431 и Pic18F1330 на Алиэкспресс и ДигиКей и ЧипДип - разумность экономии места на печатной плате от разницы в 18/28 ног с потерей 8 ног и половины ПЗУ представляется сомнительной, особенно с учётом необходимости дополнительных 2 ШИМ/CCP модулей для управления тормозным транзистором и транзистором повышающего стабилизатора DC.

Реальных снимков осциллограмм фазного тока нагруженного двигла при 4 КВт потребляемой от сети мощности, полученных имеющимися датчиками ACS754-50 и LTS 25 пока не сделано.

Однако в ~ноябре 2021 сняты осциллограммы ~10-20A фазного тока при 5-15 вольт фазном напряжении посредством LEM LTS25 и RC-фильтра 1 mS с питанием синтезатора от РБП до 36 вольт до 24А и использованием ИЭ-8201БУ2 в качестве тестового двигла.

|

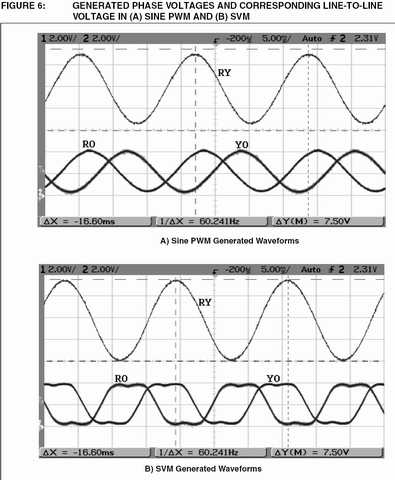

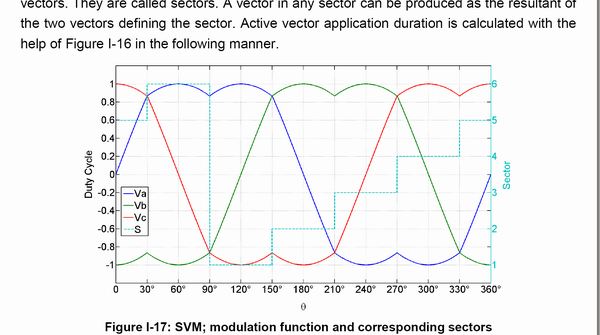

Сравнение метода SVM и добавки синусоидальной гармоники с 3х частотой.

Сведения из работы tel999475 стр. 30 (со ссылкой на работу J. Holtz "Pulsewidth Modulation for Electronic Power Conversion") об высоком THD междуфазного напряжения при добавлении 1/6 третьей гармоники не подтвердились тупо прямым сравнением обычной косинусоиды сдвинутой на 5.75956 радиан и синтезированной одинаковых амплитуд. Максимальная разница между функциями = 1 (1/8068 от междупикового), количество ошибок за период = 496. Смысл добавлять ~1/4 третьей гармоники для минимизации THD с уменьшением амплитуды междуфазного, упомянутый в работе tel999475 - неизвестен.

Сведения из работы tel999475 стр. 30 (со ссылкой на работу J. Holtz "Pulsewidth Modulation for Electronic Power Conversion") об высоком THD междуфазного напряжения при добавлении 1/6 третьей гармоники не подтвердились тупо прямым сравнением обычной косинусоиды сдвинутой на 5.75956 радиан и синтезированной одинаковых амплитуд. Максимальная разница между функциями = 1 (1/8068 от междупикового), количество ошибок за период = 496. Смысл добавлять ~1/4 третьей гармоники для минимизации THD с уменьшением амплитуды междуфазного, упомянутый в работе tel999475 - неизвестен.

Критика различий между SVM и SinPWM+3h в работе tel999475 стр. 41: "Однако метод не подходит для динамичных систем, где амплитуда и частота основной гармоники изменяется скачкообразно случайным образом" не понятна в контексте разработанного и используемого фазного вычислителя DDS синтезатора частоты, работающего на частоте выше частоты ШИМ, а также в контексте механической инерции привода и генерирующих способностей двигла, приводящих к существенному увеличению фазных токов при НЕ соответствии генерируемой приводом ЭДС и подаваемой на него из частотного синтезатора.

Большее количество степеней свободы настроек вычислителя частотника в сравнении с реализацией Восьмикрут - позволяет настраивать конкретную комбинацию активное | реактивное сопротивления мотора | ЭДС сети | сопротивление сети (петли фаза|ноль) | механическая нагрузка существенно более точно для возможности извлечения максимальной механической мощности из имеющейся сети без использования входного стабилизирующего повышающего преобразователя DC (например TIDA-00779 или парафазный 5.5 КВт или Бульдюк).

Более высокая (12 бит) точность представления синуса и амплитуды и угла позволяют управлять ШИМ и фазными токами ближе к необходимому для двигла. Возможно именно это даёт возможность как минимум снизить запасы силовой части по току и напряжению и индуктивности проводов. В отличие от Восьмикрута, рекомендующего использовать силовые транзисторы 25 ампер горячего тока 1200 вольт для 4 КВт - экземпляр №2А крутит головки ФВ-6 и СО-7Б двигателями 4АМ100L4 и АИР100S4 при фазных токах 15-17 ампер силовым модулем 600 вольт/15 ампер горячего тока без перегрева модуля.

|

После отказа знакомого гаражного владельца токарного станка ИТ-1М (без фрикционных муфт) от аналогового (плавно-пропорционального) управления двигателем 3 КВт - для дискретного управления показалось разумным сделать гальваноразвязку внешних кнопок управления вращением/направлением двигателя станка на паре аналоговых оптронов PC817. Дополнительно 30/06/2020 добавлена гальваноразвязка питания вентилятора охлаждения (по причине подозрения на утечку по пыли и конденсату с наводками на измерение температуры силового модуля через ОУ компараторов температуры). Питание внешних кнопок СД оптронов ~8 вольт вместо готового изолирующего DC-DC (например из металлолома сетевой карты BNC или за ~200 руб. на Алиэкспресс) взято через разделительный трансформатор К~2.5 (вторичка ~21 виток гибкого провода сечением 0.5 мм^2, первичка ~52 витка ПЭВ-2 0,35) на ферритовом кольце М1500НМ размера ~16*8*6 (примерно 42 руб.), подключенный к выходу вторичной обмотки фабричного БП 15 вольт за ~200-150 руб. с Алиэкспресс. Гальваноразвязанный трансформатор питания питает выпрямители прямого и обратного хода БП, выход прямохода 14-19 вольт, выход обратного хода 6-8 вольт в зависимости от нагрузки и напряжения DC. Трансформатор позволяет брать токи ~500 мА, ток оптронов ~3 мА, ток вентилятора ~200 мА. Двуполярное питание можно использовать для оптопар+ОУ аналоговой гальваноразвязки аналогового задатчика. Трансформатор и макетная плата оптронов/выпрямителей/конденсаторов вынесена за пределы лицевой панели в свободный угол коробки частотника.

После отказа знакомого гаражного владельца токарного станка ИТ-1М (без фрикционных муфт) от аналогового (плавно-пропорционального) управления двигателем 3 КВт - для дискретного управления показалось разумным сделать гальваноразвязку внешних кнопок управления вращением/направлением двигателя станка на паре аналоговых оптронов PC817. Дополнительно 30/06/2020 добавлена гальваноразвязка питания вентилятора охлаждения (по причине подозрения на утечку по пыли и конденсату с наводками на измерение температуры силового модуля через ОУ компараторов температуры). Питание внешних кнопок СД оптронов ~8 вольт вместо готового изолирующего DC-DC (например из металлолома сетевой карты BNC или за ~200 руб. на Алиэкспресс) взято через разделительный трансформатор К~2.5 (вторичка ~21 виток гибкого провода сечением 0.5 мм^2, первичка ~52 витка ПЭВ-2 0,35) на ферритовом кольце М1500НМ размера ~16*8*6 (примерно 42 руб.), подключенный к выходу вторичной обмотки фабричного БП 15 вольт за ~200-150 руб. с Алиэкспресс. Гальваноразвязанный трансформатор питания питает выпрямители прямого и обратного хода БП, выход прямохода 14-19 вольт, выход обратного хода 6-8 вольт в зависимости от нагрузки и напряжения DC. Трансформатор позволяет брать токи ~500 мА, ток оптронов ~3 мА, ток вентилятора ~200 мА. Двуполярное питание можно использовать для оптопар+ОУ аналоговой гальваноразвязки аналогового задатчика. Трансформатор и макетная плата оптронов/выпрямителей/конденсаторов вынесена за пределы лицевой панели в свободный угол коробки частотника.

Со стороны мозга частотника внешние кнопы присоединены к дополнительной ноге-входу и выходам опроса строк клавы:

16 RC5 = 04 LCD_Register Select = K51 = Кнопы 1 строка = енкодер вход

15 RC4 = 05 LCD_Read / Write = K51 = Кнопы 2 строка

Для преодоления низкого порога лог 0 - полярность нажатия внешних кнопок изменена - нажатому состоянию соответствует лог 1 на входе опроса, подтянутом резистором ~1 КОм к 0. Последовательно с выходным транзистором оптрона желательно поставить диод - открытый оптрон PC817 проводит ток в обоих направлениях. Без диодов одновременное нажатие обоих внешних кноп приводит к их случайно-попеременному считыванию в программе опроса клавы.

Планы использовать для опроса внешних кноп/микриков/контактов имеющуюся только вход ногу 1=RE3=MCLR пока не увенчались успехом - чтение (тремя разными способами) состояния RE3 всегда возвращает 0 на трёх различных экземплярах Pic18F2431 из разных источников. По этой причине для ввода состояния 2 внешних кнопок пришлось выделить ногу 10=RA6.

Аналоговые линейные оптопары HCNR201 или IL300 или

LOC111 возможно использовать для будущей опторазвязки сигнала от аналогового задатчика к входу АЦП. Дополнительно возможна оптоизоляция сигнала тахометра/квадратурного енкодера.

|

Внедрение экземпляра частотника V2-2 в токарный станок ИТ-1М.

Отдельная программа №2 назначения кнопок/управления двиглом с внешними кнопами отлажена/опробована 18/01/2020. В качестве внешних гальваноразвязанных включателей вперёд/назад использован штатный контактор ИТ-1М, механически присоединённый к штатной ручке управления направлением вращения патрона. Двигатель станка доработан - начала обмоток выведены наружу, обмотки в коробке соединены в треугольник, внутрь двигателя установлен датчик температуры DS18B20. Второй DS18B20 установлен на радиатор частотника.

Отдельная программа №2 назначения кнопок/управления двиглом с внешними кнопами отлажена/опробована 18/01/2020. В качестве внешних гальваноразвязанных включателей вперёд/назад использован штатный контактор ИТ-1М, механически присоединённый к штатной ручке управления направлением вращения патрона. Двигатель станка доработан - начала обмоток выведены наружу, обмотки в коробке соединены в треугольник, внутрь двигателя установлен датчик температуры DS18B20. Второй DS18B20 установлен на радиатор частотника.

Экземпляр V2-2 внедрён в станок ИТ-1М 05-07/02/2020, снято техническое видео старт-стопов патрона, работы оперативно настраиваемых из меню программных защит по току/температуре. Частотник V2-2 установлен в штатном шкафу станка вместо пускателей, штатный вводной автомат станка АЕ2046М 25 ампер/12IN заменён на УЗО=ДиффАвтомат B16+30мА Сименс/Мёллер/Eaton для питания станка от 1 фазы 235 вольт. После устранения обнаруженных при внедрении мелких недочётов автомата состояний мотора №2 (кнопа удвоения оборотов работает некорректно и частота при подаче питания не всегда максимальная) будет снято чистовое видео работы частотника на ИТ-1М и опубликовано состояние прожекта на момент внедрения (с одной таблицей синусов 1/2 периода 12 бит + 17% 3 гармоники как опция компиляции).

При внедрении (до размещения кабелей и частотника в штатных рукавах и ящике ИТ-1М) обнаружилось влияние ЭМИ на притянутый к земле вход сброса мелкопроца (сброс происходил через 10-100 секунд работы станка). После укладки кабелей в рукава и установки частотника в ящик сбросы прекратились, но на ногу 1=RE3=MCLR надо вернуть подтяжку к +5 вольт.

|

Подготовка к укорачиванию таблицы синуса до 1/4 периода.

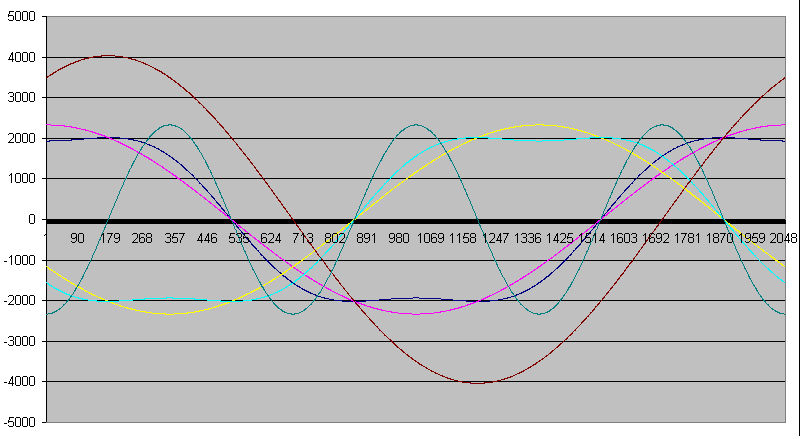

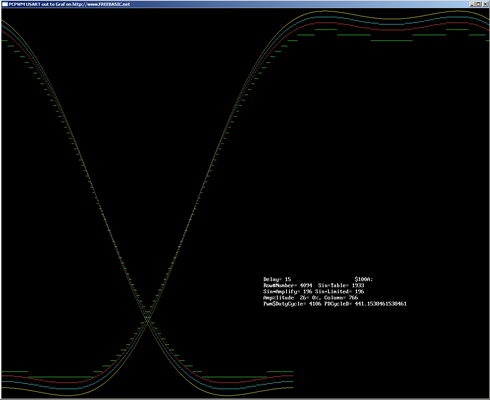

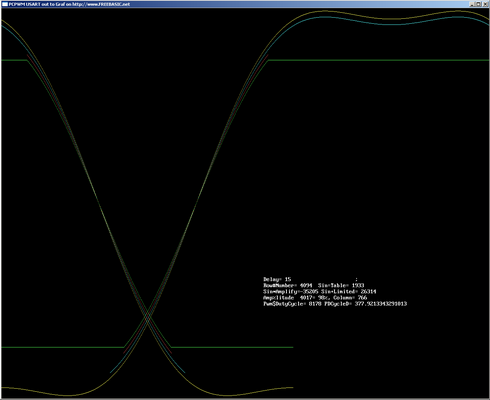

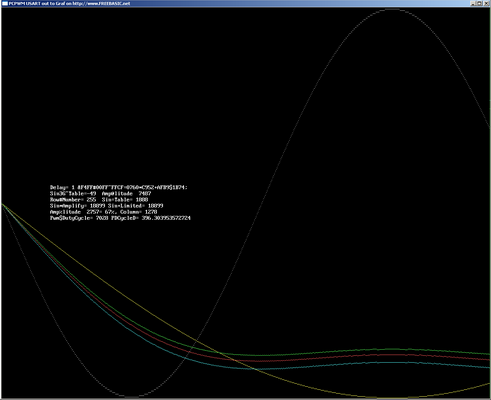

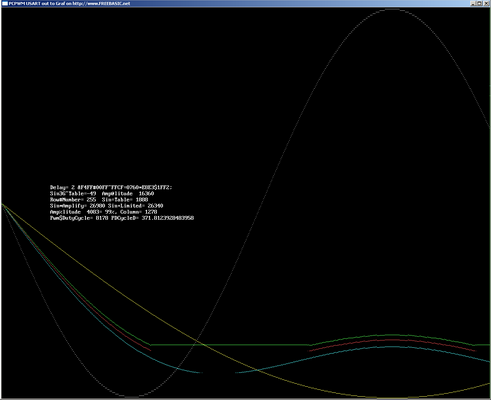

Кроме прочих путей по экономии ПЗУ - заманчиво переделать фазный вычислитель на использование 1/4 периода таблицы синусов. Для будущей отладки арифметики вспомнил и шлифанул самописанное на бэйсике отладочное средство. Отладочный вывод промежуточных значений из симуляции фазного вычислителя в среде MpLab происходит посредством симуляции USART модуля - вывод в файл. Текстовый файл из симулятора USART обрабатывается прогой на бэйсике и выводит нормализованные к экрану графики выходного синуса из 4х мест фазного вычислителя для сравнения и визуального поиска огрехов реализации при различных амплитудах. Время цикла отладки (компиляция МП-Лаб - симуляция Мп-Лаб с генерацией файла - визуализация файла) около 3-5 минут.

Кроме прочих путей по экономии ПЗУ - заманчиво переделать фазный вычислитель на использование 1/4 периода таблицы синусов. Для будущей отладки арифметики вспомнил и шлифанул самописанное на бэйсике отладочное средство. Отладочный вывод промежуточных значений из симуляции фазного вычислителя в среде MpLab происходит посредством симуляции USART модуля - вывод в файл. Текстовый файл из симулятора USART обрабатывается прогой на бэйсике и выводит нормализованные к экрану графики выходного синуса из 4х мест фазного вычислителя для сравнения и визуального поиска огрехов реализации при различных амплитудах. Время цикла отладки (компиляция МП-Лаб - симуляция Мп-Лаб с генерацией файла - визуализация файла) около 3-5 минут.

При шлифовке/вспоминании этого отладочного средства - вспомнил и обнаруженную ~06/03/2017 года особенность Pic18Fx431 - байты PDC поменяны местами, об чём была сделана запись в комментариях к фазному вычислителю.

При визуальном сравнении нормализованных графиков отчётливо видно загрубление формы выходной синусоиды при низких менее 1% амплитудах, практически исчезающее при амплитудах выше 4%. Ограничение выходной синусоиды при амплитудах выше 4/5 достаточно наглядно.

Разглядывая графики синусоид с 3й гармоникой - весьма заманчиво вместо 2х таблиц синуса (чистый и с добавкой фиксированной доли 3й гармоники ) иметь 2 таблицы чистого синуса и чистой 3й гармоники, складывающиеся на лету с плавным увеличением доли 3й гармоники от 0 до 1/4 при увеличении амплитуды синуса выше 2/5 до 1.

Вычислительная сложность/приемлемость такого пути в рамках Pic18Fx431 измерена/отлажена/внедрена в прожект 07/03/2020 - оставшийся запас быстродействия ~30 команд до повторных входов в фазный вычислитель.

После первых экспериментов с таблицами синуса 1/4 периода - возник вопрос - при каком варианте таблиц одинаковой длинны THD фазного тока меньше - 12 бит синус/11 бит адрес или 9 бит синус/12 бит адрес. На экране отладочного средства разница графика PDC не слишком заметна.

|

Первая реализация добавления 3 гармоники на ходу.

После некоторого сбора осколков мозаики в голове - пришёл к первому компромиссу реализации фазного вычислителя с использованим 2 таблиц чистого синуса и чистой 3й гармоники по 1/4 периода, складывающихся на лету с плавным увеличением доли 3й гармоники от 0 до 1/4 при увеличении амплитуды синуса выше 2/5 до 1. Отладка арифметики из обновлённой симуляции фазного вычислителя делалась в обновлённой проге на бэйсике, выводящей нормализованные к экрану графики входных и выходного синусов из 5ти мест фазного вычислителя для сравнения и визуального поиска огрехов реализации при различных амплитудах. Если верить графикам - THD фазного тока при максимальной амплитуде и ограничении должны стать ниже, однако реальные осциллограммы с датчиков 3 витка LEM LTS-25 взяты только в ноябре 2021 на двигле 1 KW 36 V от регулируемого источника питания 36 вольт 24 ампера - вместе с мечтами об возможности захвата угла сдвига между фазным током и напряжением (показатель нагрузки на двигло), используя например детектирование сигнала с общего токового шунта .

После некоторого сбора осколков мозаики в голове - пришёл к первому компромиссу реализации фазного вычислителя с использованим 2 таблиц чистого синуса и чистой 3й гармоники по 1/4 периода, складывающихся на лету с плавным увеличением доли 3й гармоники от 0 до 1/4 при увеличении амплитуды синуса выше 2/5 до 1. Отладка арифметики из обновлённой симуляции фазного вычислителя делалась в обновлённой проге на бэйсике, выводящей нормализованные к экрану графики входных и выходного синусов из 5ти мест фазного вычислителя для сравнения и визуального поиска огрехов реализации при различных амплитудах. Если верить графикам - THD фазного тока при максимальной амплитуде и ограничении должны стать ниже, однако реальные осциллограммы с датчиков 3 витка LEM LTS-25 взяты только в ноябре 2021 на двигле 1 KW 36 V от регулируемого источника питания 36 вольт 24 ампера - вместе с мечтами об возможности захвата угла сдвига между фазным током и напряжением (показатель нагрузки на двигло), используя например детектирование сигнала с общего токового шунта .

Размерности первого варианта многофакторного компромисса фазных вычислителей - 12 бит множитель амплитуды основной гармоники, 9 бит размах таблицы синусов основной гармоники 1/4 периода, 8 бит размах 3 гармоники 1/4 периода, 12 бит разрешение угла для обоих гармоник. Длинна скомпилированного кода вычислителей 3+1 фазы чуть более 1 Кб. Частота работы прерывания АЦП с новыми фазными вычислителями без потери буферов АЦП осталась прежней = CLC/512. В коде есть переходы пропуска симметричных половинок вычислений - выполняется существенно быстрее чем 1024 цикла, примерно за ~350 циклов на 3+1 фазы.

|

Контрольная сборка экземпляров V2-3 и V2-4.

По причине токарного НГ цейтнота - сборка/ремонт/переделка/модификация экземпляра V2-2 не всегда сопровождалась фото и протоколом действий. Для создания запасного частотника с целью продолжения отладки/шлифования - собираются экземпляры V2-3 и V2-4.

По причине токарного НГ цейтнота - сборка/ремонт/переделка/модификация экземпляра V2-2 не всегда сопровождалась фото и протоколом действий. Для создания запасного частотника с целью продолжения отладки/шлифования - собираются экземпляры V2-3 и V2-4.

Пайку проводов начал с аналоговой части для восполнения пробелов.

При будущих повторениях частотника на единственном мелкопроце - весьма желательно увеличить число контактов разъёма с 20 до 24-34 и переместить выводы управления реле/вентилятора вплотную к входам питания +15V для обеспечения отказоустойчивости при неверном (со смещением) присоединении разъёма.

Для задействования в схеме занятых в ICSP ног - требуется отдельный ~5 ног разъём, отсоединяемый при внутрисхемном программировании мелкопроца.

|

Тестирование силового модуля в макете перед установкой в корпус.

Из купленных лично мной ~15 штук модулей на 15А горячего фазного тока STK621-061 (по ~200 руб./шт.) обнаружен как минимум 1 шт. НЕ полностью рабочий - при измерении сопротивлений, падения напряжения на диодах и ёмкостей внутри модуля всё согласно ожиданиям, однако при подаче питания и подключении 3Ф моторчика - вращения не было, рывки. В дальнейшем перед установкой модуля в корпус на термопасту делал тестирование силового модуля на макете с мотором от HDD и питанием от БП 15 вольт.

Из купленных лично мной ~15 штук модулей на 15А горячего фазного тока STK621-061 (по ~200 руб./шт.) обнаружен как минимум 1 шт. НЕ полностью рабочий - при измерении сопротивлений, падения напряжения на диодах и ёмкостей внутри модуля всё согласно ожиданиям, однако при подаче питания и подключении 3Ф моторчика - вращения не было, рывки. В дальнейшем перед установкой модуля в корпус на термопасту делал тестирование силового модуля на макете с мотором от HDD и питанием от БП 15 вольт.

В таком макете удобно производить калибровку термистора, проверку защиты от КЗ между фаз, тестирование защиты от перегрева модуля и устойчивость работы мелкопроца. Дополнительно в таком макете при повышении частоты ШИМ (от недостаточности шунтирующих ёмкостей и экранировки) иногда обнаруживались ложные сработки встроенного в модуль триггера защиты от КЗ (с точки зрения мелкопроца это выглядит как внезапное повышение температуры до сработки защиты по термистору). Такие же ложные сработки встроенного в силовой модуль триггера защиты от КЗ обнаруживались при внедрении №2А в токарный станок сразу после пуска двигла (корпус станка заземлён, но в 1.5 тонне чугуна вполне могут наводится стоячие волны) . После прокладки проводов в штатные металло рукава и размещении частотника в штатном ящике станка и изоляции корпуса частотника от корпуса станка ложных сработок триггера защиты не наблюдалось за ~ 1 месяц эксплуатации ИТ-1М в гараже.

Дополнительно на этом макете добавлен в прожект/проверен/отлажен новый фазный вычислитель, прибавляющий 3 гармонику на лету с плавным увеличением доли от 0 до ~1/5 при возрастании основной амплитуды от ~3/4 до 1. Амплитуда синуса в начале ограничения увеличилапсь с 4/5 до ~92% с долей 3 гармоники ~14%.

Частоту фазного вычислителя снижать не пришлось - работает на CLC/512. Запас быстродействия до повторных входов в прерывание АЦП снизился вдвое (в сравнении с синусом 12*11 бит таблица 1/2 периода) до ~30 команд = 0.7 МИПС. Резерв быстродействия остался: уменьшение частоты выборки буферов АЦП и приращения накопителя угла и фазных вычислителей - пока не используется.

|

Первая реализация программного компенсатора изменения напряжения DC шины.

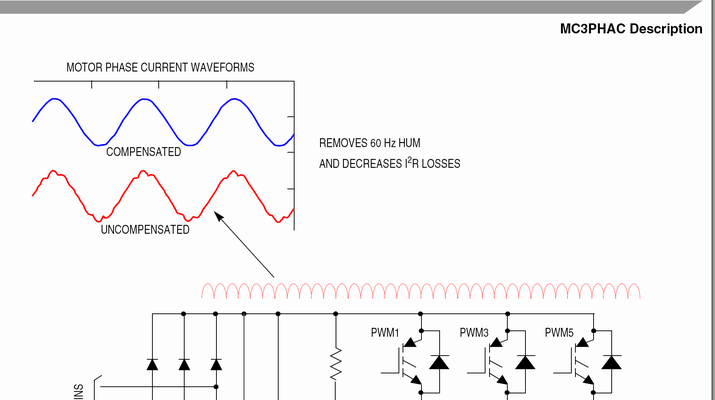

С самого начала обдумывания алгоритмов и возможностей проги частотника в качестве примеров полезного функционала было в том числе готовое решение MC3PHAC, которое продавалось за ~20-25$ но сейчас не доступно на ДигиКей/Чип-Дип, ~2 тыр. на Алиекспресс/Ebay.

На некотором этапе строгания собственной буратины стало заманчиво реализовать программную компенсацию измеряемого мелкопроцом напряжения DC шины синтезатора, примерно как это описано на стр.6 AN899 или на стр.8 AN970 или на стр.46 AN2988 для MC3PHAC. Поиск готового кода арифметики делителя 32/16 бит (отсутствующего в MCC18\src\traditional\math\ в тч в fxd3232u.c) и увеличение точности представления данных до 12 бит в том числе имело целью реализацию программной компенсации изменения напряжения DC шины.

С самого начала обдумывания алгоритмов и возможностей проги частотника в качестве примеров полезного функционала было в том числе готовое решение MC3PHAC, которое продавалось за ~20-25$ но сейчас не доступно на ДигиКей/Чип-Дип, ~2 тыр. на Алиекспресс/Ebay.

На некотором этапе строгания собственной буратины стало заманчиво реализовать программную компенсацию измеряемого мелкопроцом напряжения DC шины синтезатора, примерно как это описано на стр.6 AN899 или на стр.8 AN970 или на стр.46 AN2988 для MC3PHAC. Поиск готового кода арифметики делителя 32/16 бит (отсутствующего в MCC18\src\traditional\math\ в тч в fxd3232u.c) и увеличение точности представления данных до 12 бит в том числе имело целью реализацию программной компенсации изменения напряжения DC шины.

Первая версия арифметики компенсатора (файл SpeedCalc.inc) использует измерение DC с частотой данных ~381 Гц, добавлена в прожект 22/03/2020. Арифметически компенсатор умножает 16 бит амплитуду (результат вычислений A0+K*F) на 16 бит напряжение номинала DC (ст. байт регулируется в меню) и делит результат 32 бита на 16 бит накопитель 64 шт 10 бит АЦП DC шины, результат 16 бит усекается до 12 бит для использования в качестве множителя амплитуды синуса в фазном вычислителе.

Тесты на макете с мотором HDD показали недо компенсацию (при двухкратном от номинала повышении напряжения питания DC измеряемая/вычисляемая/индицируемая мелкопроцом мощность потребления синтезатора растёт). Возможно это потребует добавления 8 бит параметра "величина компенсатора DC", позволяющего плавно менять величину компенсации в диапазоне от ~1 до ~2 - пока не реализовано. Повышение частоты обработки данных компенсатора до сравнимых с MC3PHAC ~1000-1500 Гц пока не реализовано.

Наличие компенсатора позволит точнее эксплуатировать синтезатор частоты с заменой входного повышающего стабилизатора DC на обычные 1-2 трансформатора 220/10|50 вольт например от ИБП с металлолома. Дополнительные плюсы трансформаторов перед импульсной высоконагруженной электроникой - надёжность и простота, фильтрация помех, цена/доступность металлолома, минусы - вес.

Однако изобилие металлолома ИБП 400-600 Вт и цена килограммового феррита - могут повысить востребованность именно трансформаторного варианта повышения входного напряжения DC на 20-50 вольт.

|

"О бедном идальго замолвите слово".

Наблюдаемое в интернетах в контексте созидания частотника противостояние мнений "LCD или 7LED" получило новые доводы за LCD на примере эксплуатации внедрённых экземпляров V2:

Наблюдаемое в интернетах в контексте созидания частотника противостояние мнений "LCD или 7LED" получило новые доводы за LCD на примере эксплуатации внедрённых экземпляров V2:

-

Более высокая наглядность и лёгкость настройки параметров из меню LCD в сравнении с 7LED позволила за приемлемое время подобрать опытным путём программное ограничение разумной величины потребляемого тока шпинделем ЧПУ фрезера при внедрении частотника. Это спасло пальцы оператора ЧПУ при случайном наматывании перчатки на фрезу при убирании пыли рукой от фрезы работающего шпинделя в нарушение ТБ.

-

Большее количество одновременно отображаемой информации позволило владельцу ИТ1М своевременно выявить нарастающее трение в модифицированном узле по росту потребляемой мощности холостого хода станка и предотвратить более существенную поломку станка/привода.

-

Одновременная индикакция потребляемого тока, выпрямленного напряжения и потребляемой мощности в рабочем экране делает более осознанной эксплуатацию частотника и привода в условиях нестабильной сети гаражного общества.

-

Индикация температур силового модуля и 2 цифровых датчиков, располагаемых на критичных частях оборудования - позволяют внимательному оператору своевременно реагировать на изменение теплового режима оборудования до его поломки.

-

Наблюдаемое на практике увеличение количества регулируемых параметров частотника при совершенствовании программы и повышение удобства/понятности интерфейса посредством приоритетно заменяемых строк на экране позволяет предполагать что разница в цене между LCD 16*2 и 20*4 ~150 рублей на алиэкспресс будет НЕ существенна для большинства пользователей при выборе экрана при покупке деталей частотника.

С учётом факта применения LCD в интерфейсе пользователя дорогих фабричных частотников известных фирм и применения 7LED в частотниках нижнего ценового сегмента - доводы авторов программ самодельных частотников об недостатках LCD - лично мне представляются лишь самооправданием лени писать универсальный расширяемый интерфейс регулировки и отображения параметров для LCD.

На фоне выявленных при опытной эксплуатации достоинств LCD в сравнении с 7LED - известные недостатки (виброНЕстойкость и морозоНЕстойкость), а также изменение контрастности при длительном нагреве прямым солнечным светом - лично мне представляются менее важными/весомыми. Как результат сопоставления доводов - написание совмещённого драйвера 7LED и LCD на общей шине сделано летом 2022. Модификация интерфейса под графический LCD 128*64 за ~300 руб и под LCD 16*2 строк за ~70 руб. пока (01/2024) не делалась.

|

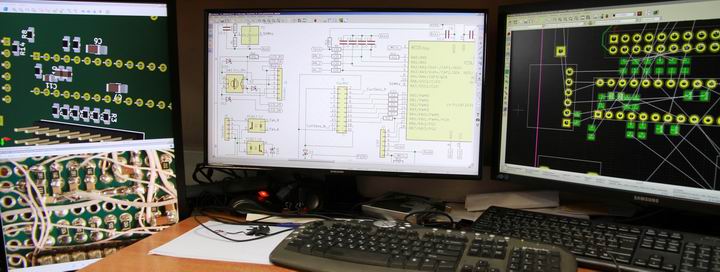

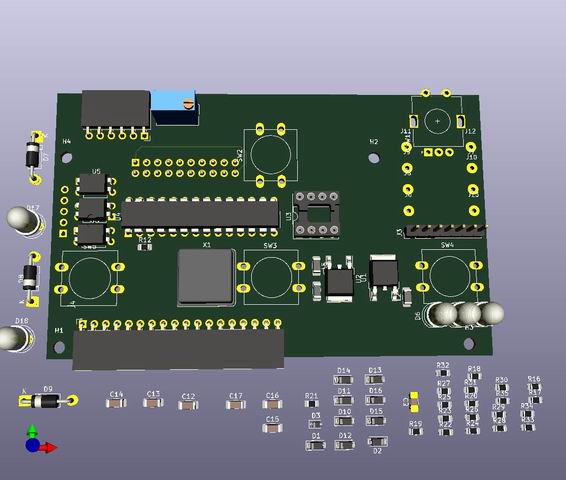

Выбор EDA для создания файлов Gerber.

Мои первые попытки нарисовать схему в каком-либо ПО под Windows были примерно в 1998-2003 году. В качестве ПО для рисования в том числе пробовался открытый KiCad.

Однако после некоторых тестов колебания буриданова осла в многомерном пространстве возможностей (вызванные в том числе проблемами доступности/ лицензионности/ "лекарств" с закладками для ПО, малозначимыми в 90х годах и незрелостью/ ресурсоёмкостью открытого ПО, ставшими малозначимыми к 2015+ годам, когда раб станции имеющие 16 Гб ОЗУ и 3-4шт. FullHD монитора 27" стали доступны на раб местах не только в космической отрасли) продолжались ещё более 10 лет.

Мои первые попытки нарисовать схему в каком-либо ПО под Windows были примерно в 1998-2003 году. В качестве ПО для рисования в том числе пробовался открытый KiCad.

Однако после некоторых тестов колебания буриданова осла в многомерном пространстве возможностей (вызванные в том числе проблемами доступности/ лицензионности/ "лекарств" с закладками для ПО, малозначимыми в 90х годах и незрелостью/ ресурсоёмкостью открытого ПО, ставшими малозначимыми к 2015+ годам, когда раб станции имеющие 16 Гб ОЗУ и 3-4шт. FullHD монитора 27" стали доступны на раб местах не только в космической отрасли) продолжались ещё более 10 лет.

Очередным толчком к возобновлению попыток и принятию решения выбора ПО для самостоятельного изучения стало тщетное трёхлетнее ожидание желающих нарисовать печатку для моей буратины с закидонами нахаляву в совокупности со сведениями об переходе на КиКад компании Olimex (учебные платы которой лично мне доводилось покупать).

Душевное обучающее видео от Чип&Дип позволило поверить что КиКад сегодня - это не так сложно, тормознуто и бедно как например в 2001-2003 году (когда например установка галки "грузить изображения библиотеки посадочных мест" при выборе компонента приводила к весьма длительному ожиданию/свопу при выборе компонента, и библиотека компонентов была скудна и без 3Д моделей, и даже пара ЭЛТ мониторов 19" 1280х1024 на раб столе была обременительно-большой).

За неделю изучения и опытов по очередной полировке глюкала - была частично нарисована схема платы мозгов №2 с небольшими дополнениями и улучшениями (в качестве примера рисования схем от профи можно глядеть например на сканированную схему лампового радиоприёмника Волна-К). В качестве тренировки "впихнуть невпихуемое" - пытаюсь вместить это в печатку 100х60 мм (макетки №2-2А-2Б-2В имеют размер 100х50 но без 3 штук оптронов PC817 и без посадочного места под енкодер). Замануха ценового беспредела от JlcPCB на изготовление печатки 4 слоя термостойкого FR-4 добавляет мотивации получения гербер-файлов для заказа печаток на заводе с шелкографией и паяльной маской и металлизацией отверстий (и быть могет даже с напаянными SMD резисторами).

Жать батоны в рисовании/игре в пятнашки оказалось весьма затягивающим и бесконечным делом. В итоге первоначальный выбор макетки с проводами при реализации №1 и №2-2А-2Б-2В позволил внедрить буратину и накопить 3х летний опыт использования буратины/шлифования проги частотника без ожидания разумно-достаточного результата по рисованию печатки/получению гербер-файлов. Дополнительный плюс от макетов - рисование/компоновка печатки в КиКаде существенно облегчается подробными фото спаянных опытных конструкций. Дополнительный бонус от ожидания/колебаний выбора - КиКад за время ожидания тоже стал немного лучше.

|

Уточнение конкретики способа ШИМ модуляции в рамках DDS синтезатора частоты для силового питания приводов (VFD).

Поиск многофакторного компромисса при выборе наилучшей модуляции получил дополнительную конкретику при перечитывании работы Hamid Khan tel-00999475:

-

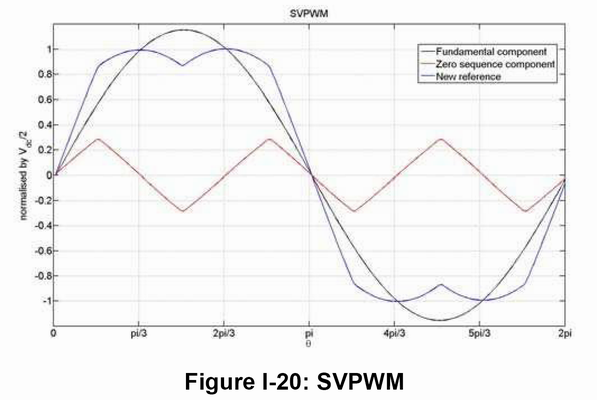

Стр. 29 раздел I.2.4.1 достаточно внятно указывает что добавление 1/6 синусоиды с частотой 3х от основной позволяет иметь максимально возможное междуфазное напряжение без искажения междуфазной синусоиды.

-

Стр. 39 раздел I.2.5.2 сообщает что SVPWM модуляция НЕ обладает преимуществами перед THIPWM1/6 с точки зрения максимума междуфазного напряжения, но однозначено проигрывает THIPWM1/6 в спектре и амплитуде того, что добавляется к фазным сигналам и выделяется=присутствует на виртуальной нейтрали двигла (zero sequence), что подтверждается Table I-3 на стр. 42 и Figure I-21 на стр.40.

-

Стр. 48 раздел I.2.7.3 наглядно рисует высокочастотную модель двигла и токи утечки из обмоток на статор через ёмкости изоляции. С учётом того, что добавка к нейтрали (zero sequence) пройдёт сквозь синус-фильтр при его наличии почти неизменной и выделится на паразитных ёмкостях, увеличивая риск пробоя изоляции двигла и шумы статора от ШИМ - отчётливо навязываемое в работе tel-00999475 "преимущество" SVPWM перед THIPWM1/6 (не говоря уже об модуляциях с ещё более высокими амплитудами и спектрами добавки к нейтрали, которые можно наблюдать в обучающем инструменте от Микрочип) выглядит именно как обфускация знаний и/или попытка фильтрации старательно мимикрирующих под хомосапиенсов умеющих читать плотоядных попугаев от собственно хомосапиенсов.

-

Стр. 43 раздел I.2.6 акцентирует внимание на пользу от расширения спектра и уменьшения амплитуды шумов, генерируемых синтезатором и приводом в сеть и атмосферу. В этом контексте реализованная в экземпляре V2-2 почти равнотемперированная таблица из 21 частоты ШИМ с механизмом их смены на лету длинной 252 байта выглядит полезной но короткой. Для реализации псевдослучайной манипуляции частоты представляется полезным учетверение длинны этой таблицы с перебором 4 соседних значений на частоте ШИМ при работе привода - проверено и не подтвердилось в ноябре 2021 - шум ШИМ при частотной манипуляции существенно заметнее на слух, напоминает шум заклинившего/сухого подшипника двигла. Возможно усложнение алгоритма частотной манипуляции даст более удобоваримый на слух результат.

-

Особые случаи упрощения геометрии вычислений именно для 3 фаз именно с тремя равными междуфазными сдвигами по 1/3 оборота поля - обнуляются например в 3 фазы двиглах со сдвигом 1/6 + 1/3 оборота (статор генератора легкового Япония авто), а также в двиглах с числом фаз не равном 3 (например в нафантазированном 24 фазы с переключением количества полюсов возбуждения ротора на лету) - добавляя доводов универсальности выбранного способа ШИМ модуляции без пропусков изменения ключей через сдвиг выхода к шинам питания.

Вышеперечисленные доводы лично мне подтверждают - реализованная добавка 3 гармоники на лету с плавным увеличением доли от 0 до ~1/5 при возрастании основной амплитуды от ~3/4 до 1 и ограничением амплитуды около 1/12 является наиболее близкой из известных лично мне к наилучшей. Утверждение об дополнительном снижении шумов через увеличение количества частот ШИМ с быстрой сменой их при работе привода - проверено но не подтвердилось.

|

Первый ремонт V2-1 после 5 лет эксплуатации.

"Свет погас и шпиндель не работает" - внезапно позвонил знакомый владелец ЧПУ станка в сентябре 2023.

"Свет погас и шпиндель не работает" - внезапно позвонил знакомый владелец ЧПУ станка в сентябре 2023.

Вскрытие показало - схема ограничения напряжения ~440V силовых накопителей на паре IRFP460 сгорела как на испытаниях V2-2, но через 5 лет работы. Работа ключей в линейном режиме (ООС по току, 5W резистор 33 Ома в истоке) повторно оказалась не устойчивой=не надёжной. Пробой сток-затвор через затворные резисторы и ОУ повысил питание 15 вольт до значения выше 20 вольт, далее этот мир покинули IGBT стойки внутри силового модуля с дополнительным обрывом цепи термистора. В отличие от испытаний V2-2 в апреле 2019 - ситуация в V2-1 развивалась существенно дольше, корпус ОУ успел оставить проплавление в прозрачной крышке частотника. На время ремонта и совершенствования V2-1 был временно заменён на запасной V2-4.

Для устранения причин выгорания - был добавлен мощный ограничитель 15 вольт на IRFP460, изменена схема ограничения напряжения 440V с использованием внешнего тормозного резистора 100-1000W, добавлен гистерезис ~10V. Попутно была обновлена программа частотника, создан файл конфига V2-1, кабель частотник-шпиндель длинной ~7 метров одет в медный плетёный чулок, изолированный от рамы станка, в жгут к шпинделю станка добавлен экранированный SAS 4x0.5 длинной ~10 м. с экранированными изолированными датчиками 1-Ware температуры шпинделя (на случай отказа водянки) и шагового мотора оси Z, в подсистеме 1-W дописана и отлажена опция компиляции "паразитное питание", в разъёме шпинделя размещена 3 шт. керамика 3.3 nF 2 KV звездой с присоединением средней точки к медной оплётке кабеля и соединением средней точки силовых накопителей синтезатора через плёнки ~ 2 uF к оплётке.

Однако принятые меры увеличения электромагнитной совместимости и устойчивости 1-W к помехам пока не имели желаемого результата - температура датчиков 1-W при включении шпинделя перестаёт считываться (в том числе не читается признак наличия устройств на шине).

|

|

| |

| |

| |

| |