После разработки/пайки/сборки и успешной работы более полугода внедрённого в феврале 2020 экземпляра №2А частотника в токарном станке ИТ-1М - под влиянием мнений из интернетов пришлось рисовать схему и печатку №3.

По причине накопленного опыта для экономии тающего ресурса мелкопроца Pic18Fx431 принято очередное волевое-авторитарное решение об изменении размерностей синтезатора:

- Скорость вращения увеличить с 8 до 10 бит для уменьшения шага изменения частоты при высоких макс частотах

- Адрес синуса и третьей гармоники уменьшить с 12 до 10 бит пара таблиц по 1/4 периода

- Размах синуса 9 бит и прибавляемой на лету третьей гармоники 8 бит - размер каждой таблицы 256 байт

- Итоговое разрешение синуса на максимальной амплитуде после добавки ~1/5 третьей гармоники ~10 бит

С целью обозначения компоновки корпуса №3 (вдвое увеличена площадь радиатора и место внутри корпуса с возможностью монтажа пары силовых модулей) и компоновки размерностей ПО - вводится собственное наименование: ДБДГ=ДекаБитный ДвухГолов, DBDH=DecaBit DoubleHead.

Стоимость деталей в максимальной комплектации декабитного двухголовика не менее 7 тыр, в минимальной не менее 3 тыр.

"Дай дураку карандаш ..."

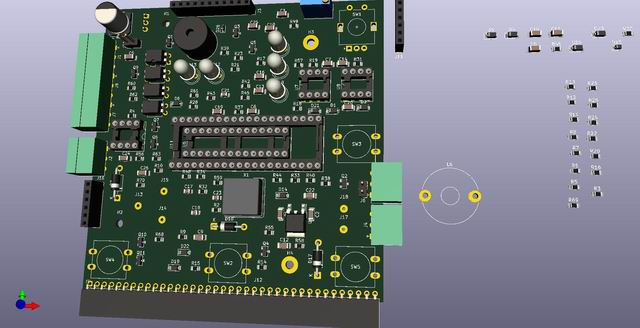

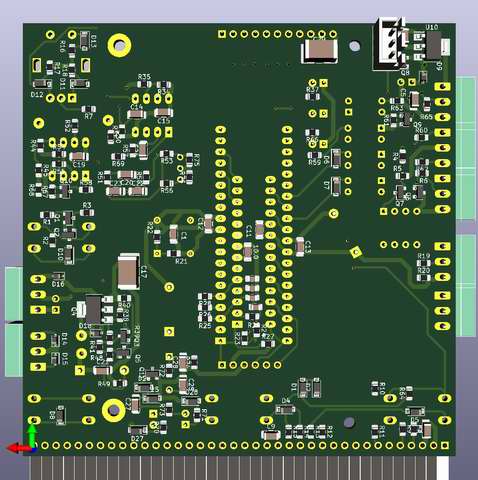

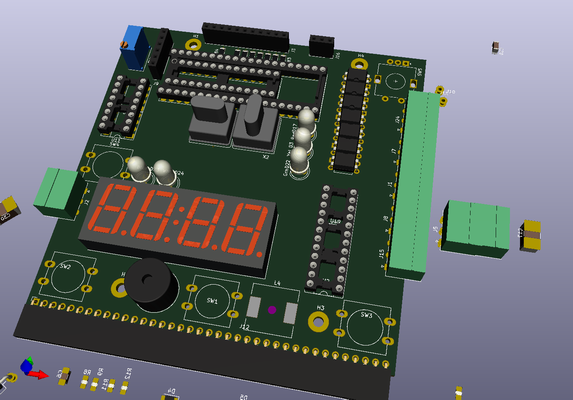

Рисование схемы в КиКаде плавно перешло к схеме №3. В совокупности с мечтами об упрощении пайки конструёвины нарисовал всякие хотелки, в том числе гнездо Dip-40 для Pic18F4431. Возможно добавятся панели DIP-8 драйверов тормозного транзистора и транзистора повышающего стабилизатора DC - если хватит места.

Ценовая замануха от JlcPcb оказалась действительной лишь до размера 100*100 мм, а печатка частотника с "кнопочками внизу экрана" и без отдельной изолирующей=крепёжной панели на прикидках имела размер существенно больший, приводящий к увеличению цены каждой печатки на ~500-700 руб.

Мечты об упрощении пайки толкали на избавление от разъёма и шлейфа мозги-модуль. Ради этой затеи была перекроена компоновка корпуса с увеличением размера, предусмотрено место и контакты разъёма под разные варианты LCD экранов включая графический 128х64, предусмотрено место под 2 полюса диффавтомат=УЗО доступного с лицевой панели. Изолирующая панель со стоимостью текстолита около 50 руб была принята как неизбежное зло.

Открытый КиКад показал себя достаточно своеобразным и недоделанным инструментом. Авторасстановка мелкоты откровенно замусоривает плату, автотрассировка всех дорожек схемы отсутствует. Попытка экспорта достаточно большой схемы в печатку приводит к каше из линий необходимых проводников. Результат годился лишь для оценочного размещения крупных компонентов на плате и выбора общей компоновки печатки.

В качестве обходного пути перенёс большую часть схемы на созданный иерархический лист, который затем удалил (удаление листа из схемы не означает удаления файла, содержащего лист с возможностью повторной привязки файла к схеме в качестве содержимого создаваемого листа). Схема упростилась (временно и обратимо) - это позволило начать разводить проводники на модуле опторазвязки, от габарита которого зависит расположение остальных крупных компонентов.

" ... он и лоб разрисует и глаз выколет".

С момента установки КиКада прошёл месяц. Схема №3 приобрела близкие к первой реализации черты . После 3-5 перерисовок платы с тренировкой овладения инструментом места оказалось примерно достаточно для размещения имеющихся хотелок.

С момента установки КиКада прошёл месяц. Схема №3 приобрела близкие к первой реализации черты . После 3-5 перерисовок платы с тренировкой овладения инструментом места оказалось примерно достаточно для размещения имеющихся хотелок.

С учётом строго нулевой стоимости каждого дополнительного отверстия, посадочного места и контактной площадки в рамках 100*100 мм - поддался соблазну развести опциональные фрагменты схемы, детальки которых возможно не запаивать в печатку с утратой части функционала (часть кнопок, импульсная понижайка, опторазвязка, тормоз и прочее).

615 контактных площадок, 605 узлов, 214 цепей разведено - таково состояние прожекта на момент отправки герберов в JlcPcb. 2119 сегментов дорожек, рисовавшихся от коротких к длинным и от важных к второстепенным. Для изменения схемы (например усилителя токового шунта) можно напаивать МГТФ, не впаивать детальки и пережигать дороги внутри 4 слоя платки.

Увеличивающийся по мере привыкания к инструменту темп рисования обострил погоню за первым в лично моей жизни заказом фабричной печатки. Но спешка как обычно хороша при ловле блох и при "по роте".

Заказ на 5 печаток стоимостью 1К2 руб с доставкой (цена за плату 100х100 чуть менее чем у макетки "слепыш" аналогичного размера в Чип&Дипе) был отправлен на JlcPcb и оплачен 04/09/2020, на "первый блин комом" без напайки компонентов.

Состояние прожекта на 01/09/2020 в КиКаде можно поглядеть подробнее. На 13/09/2020 каталог печатки немного подрос в тч по причине наличия герберов, отправленных в производство и моих начальных попыток выгрузить файлы перечня и расположения компонент в формате JlcPcb.

"Симулировать - надо чаще".

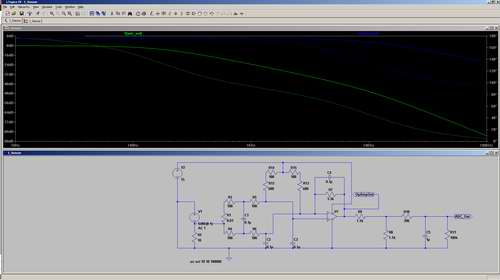

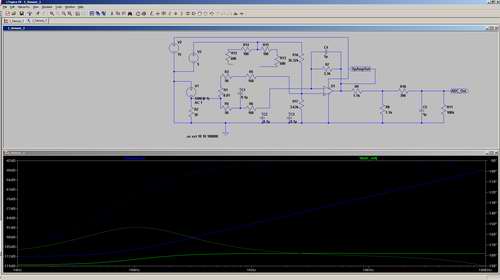

Благодаря помощи товарища TDM Lab в рисовании АЧХ усилителя токового шунта в симуляторе лично я получил мотивацию в очередной раз поставить FreeWare

LTspice для получения АЧХ подавления синфазного сигнала с токового шунта, который может достигать +/- 5 вольт без отключения драйверов силовых ключей если верить например докам на драйвер IR21363 (параметр VSS Logic ground), брат-близнец которого предположительно находится внутри IRAM136-3063B если приглядеться к описаниям.

Благодаря помощи товарища TDM Lab в рисовании АЧХ усилителя токового шунта в симуляторе лично я получил мотивацию в очередной раз поставить FreeWare

LTspice для получения АЧХ подавления синфазного сигнала с токового шунта, который может достигать +/- 5 вольт без отключения драйверов силовых ключей если верить например докам на драйвер IR21363 (параметр VSS Logic ground), брат-близнец которого предположительно находится внутри IRAM136-3063B если приглядеться к описаниям.

С учётом 10 мОм типового шунта внутри силового модуля при 50А токе напряжение на шунте будет ~0.5V что в ~10 раз меньше амплитуды возможных синфазных наводок. При меньшем токе сигнал с шунта будет ещё более искажаться синфазной наводкой, по этой причине важно вход усилителя сигнала с датчика тока сделать дифференциальным с достаточным подавлением синфазного сигнала.

Без симуляции лично я понимал необходимость максимальной симметричности сопротивлений цепей от шунта до ОУ и создания положительной подтяжки около +1 вольт по входам ОУ, но в голове складывалось с трудом. Схема многократно рисовалась на бумагах, затем в КиКаде, и в таком виде ушла в изготовление.

После установки LTspice продублировал схему усилителя токового шунта и поглядел АЧХ при подаче синус напряжения +/- 1 вольт . Подавление синфазной помехи в симуляторе было всего около 8 дБ.

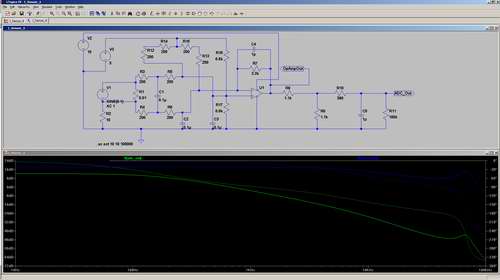

После некоторых раздумий, подглядывания в гугеля и шпаргалку вики, в тч про дифф ОУ с дополнительным уравниванием сопротивлений плеч входов ОУ - получилось повысить подавление синфазного сигнала до более чем 80 дБ при требуемом усилении полезного сигнала шунта на ~12 дБ.

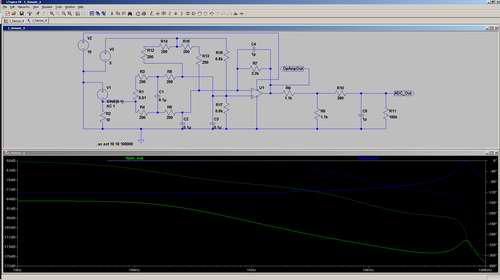

Убирание лишних деталек из схемы - не сильно изменило (и не факт что ухудшило) подавление синфазного сигнала. Определение номиналов резисторов делителя (ООС регулировки усиления и смещения нуля) вполне решается - на 2 неизвестных есть ровно 2 уравнения. После возвращения подтяжки входов ОУ до +2.5 вольта схема приобрела вид, слегка похожий на прежний, отправленный в производство. При таком уровне подтяжки на шунте относительно A_Gnd могут быть разрешённые спецификацией драйверов +/- 5 вольт.

Для точной компенсации погрешностей резисторов и ОУ надо 2 подстроечника - смещение нуля и симметрирование плеч. Для упрощения и повышения надёжности схемы возможно применение высокоточных SMD резисторов с малым дрейфом, которые можно напаять при изготовлении платы из ассортимента lcsc.com .

В качестве факультативного напримера пользы от диванно-теоретическо-беспаяльниковой проверки симулятором входящей инфы на вшивость - ретрансляция пятиконтурного полосового фильтра НЧ из книги Полякова в транскрипции Олега Занина RN1TO (ex UN8PBC), опубликованной на изобилующем рекламой и навязчивыми уведомителями сайте даёт вполне наглядные результаты , особенно с учётом слов: "... Фильтр НЧ изготовлен ..... и залит эпоксидным клеем ..... Изготовление фильтра довольно трудоемкое, но в конечном итоге оно того стоит, потратьте время и не пожалеете".

В отличие от расчётов Полякова и Занина - проверка результатов калькулятора например полосовых фильтров Чебышева в симуляторе даёт вполне похожий на обещания результат.

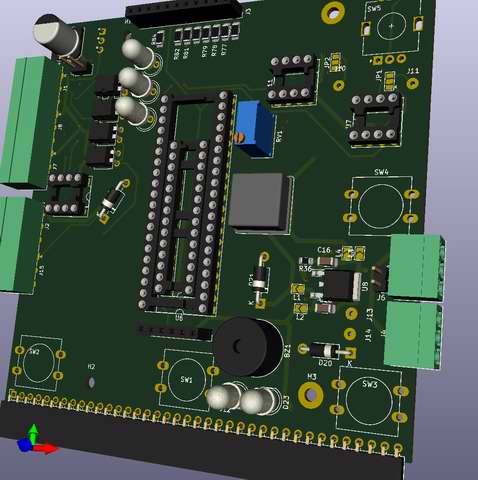

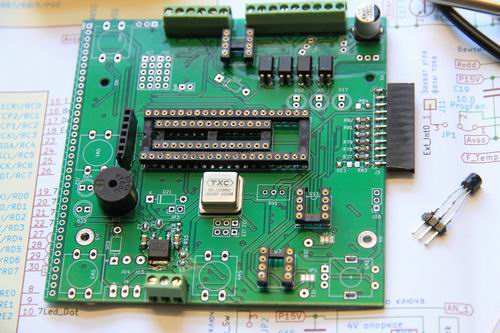

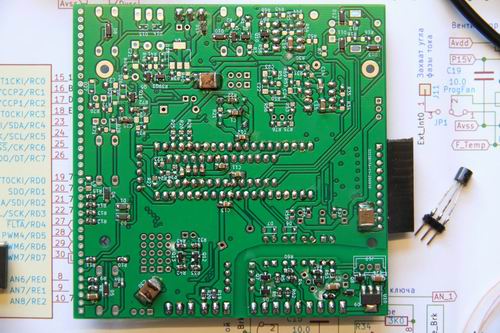

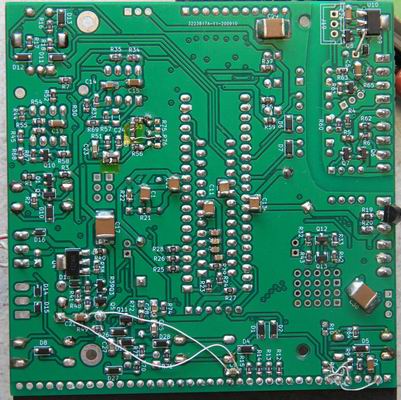

Монтаж деталей на первую версию платы, изготовленной на JlcPcb.

Примерно через месяц после оплаты заказа 4 слоя печатки были получены на почте.

Примерно через месяц после оплаты заказа 4 слоя печатки были получены на почте.

Малозаметное на схеме задвоение транзисторов Q8 и Q9, не выведение цепи измерения напряжения DC _47K на внешний разъём, не разведённый делитель около токового шунта, неразборчивость некоторых надписей шелкографии, возможность сблизить оптроны PC817 для использования DIP-16 гнезда, желательность добавки электролита 220 мкФ около разъёма силового модуля - найденные на 17/10/2020 недостатки.

Керамические конденсаторы использованы Б/У из металлолома. Блокировочные конденсаторы 10 мкФ во многих местах заменены на 1 мкФ по причине большего доступного количества.

Напайка диодов в корпусе SOD-523 в посадочные SOD-323 слюдяным паяльником 100 Вт оказалась вполне выполнимым делом при должной заточке медного обгораемого жала диаметром около 10 мм благодаря паяльной маске и обильному заводскому лужению печатки.

Монтаж транзисторов SOT-23 в посадочные места заводской печатки существенно удобнее и быстрее монтажа таких же транзисторов в 4 смежные отверстия макетки. После некоторого монтажа деталей и тренировки есть надежда напаять SMD детали на следующую печатку за 2-4 часа.

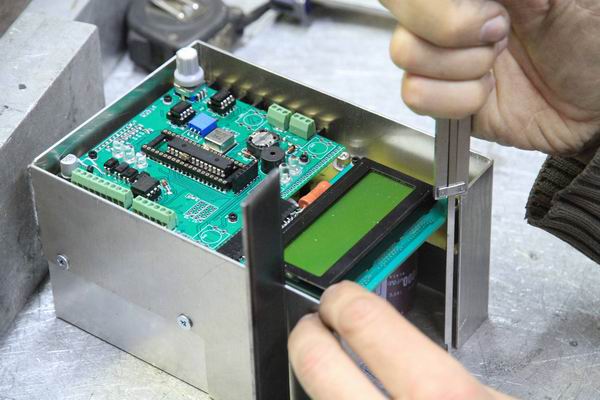

Первое включение печатной платы с экраном.

После напайки всех компонент, исправления печатки проводами и переназначения выводов в соответствии со схемой №3 интерфейс заработал. В гальваноразвязке входа АЦП желателен подбор резисторов для примерно единичного коэффициента передачи, укладывающегося в диапазон программной калибровки аналог датчика. Блокировочная керамика 1 мкФ перепаяна на 22 мкФ после разглядывания картины питания мелкопроца в развёртке по времени и частоте. Импульсная понижайка экономии тепловыделения линейного стаба показала автогенерацию с гистерезисом 0.5 вольта. Нагрев стабилизатора при потреблении подсветки LCD 0.1A и смещения токового шунта 25 мА и прочих потребителей примерно на 30 градусов от окружающей температуры, будет снижен при разнесении импульсного и линейного стаба по новой версии печатки.

После напайки всех компонент, исправления печатки проводами и переназначения выводов в соответствии со схемой №3 интерфейс заработал. В гальваноразвязке входа АЦП желателен подбор резисторов для примерно единичного коэффициента передачи, укладывающегося в диапазон программной калибровки аналог датчика. Блокировочная керамика 1 мкФ перепаяна на 22 мкФ после разглядывания картины питания мелкопроца в развёртке по времени и частоте. Импульсная понижайка экономии тепловыделения линейного стаба показала автогенерацию с гистерезисом 0.5 вольта. Нагрев стабилизатора при потреблении подсветки LCD 0.1A и смещения токового шунта 25 мА и прочих потребителей примерно на 30 градусов от окружающей температуры, будет снижен при разнесении импульсного и линейного стаба по новой версии печатки.

Перечень недочётов печатки подрос до 27 пунктов. Монтаж деталей в корпус затянулся, корпус слегка увеличен для умещения двух половин E70/33/32 феррит N87 магнитопровода стабилизирующей повышайки под двух полюсным автоматом в продуваемом отсеке.

Размер продуваемого отсека увеличен с надеждой уместить синус-фильтр из трёх витых магнитопроводов трансформаторов тока с металлолома внутрь корпуса частотника.

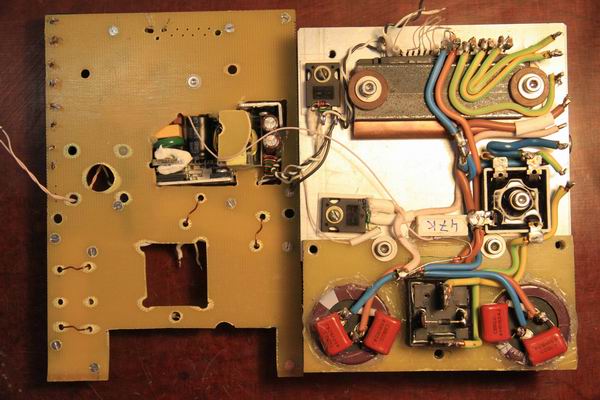

Компактный вариант декабитного двухголова.

С помощью мотивации товарища Раддикон весной 2021 попытался скомпоновать максимально экономичный вариант декабитного двухголова с использованием печатки №3 и радиаторного профиля АП-3 122*46 отрезок 100 мм. Однако пауза на неотложные домашние дела и немаскируемые прерывания практически остановила работы над частотником почти на год.

С помощью мотивации товарища Раддикон весной 2021 попытался скомпоновать максимально экономичный вариант декабитного двухголова с использованием печатки №3 и радиаторного профиля АП-3 122*46 отрезок 100 мм. Однако пауза на неотложные домашние дела и немаскируемые прерывания практически остановила работы над частотником почти на год.

За время паузы коллекция силовых деталей пополнилась 80А реле, и благодаря исследованиям Lisin YT - корундовыми термоинтерфейсами и серой теплопроводной пастой GD900 (возможно на основе карбида бора или нитрида алюминия) с обещаемой теплопроводностью 4.8 W/m*K кратно лучшей чем у КПТ-8.

Серая термопаста в совокупности с медным конвертом вокруг силового модуля даёт надежду работы частотника при температуре радиатора более 60Ц.

Уменьшение R39 до 1K1 существенно уменьшило тепловыделение импульсной понижайки и расширило приемлемый диапазон питающего напряжения платы мозга от 8 до 30 вольт.

Сортировка "одинаковых" резисторов перед впаиванием в схему дифф.ОУ сигнала с токового шунта позволяет балансировать ОУ подстроечником 100 Ом.

Подготовка к перерисовке печатки.

При пайке и сборке компактной версии стало заманчиво перерисовать с исправлениями печатки. По причине традиционной жадности Схема №3.1 обросла опциональными фрагментами, мелкопроц в Dip-40 с Pic18F4431 пытаюсь заменить на dsPic30F4011, расширить модуль опторазвязки - добавить енкодер и высокоскоростные RX/TX, внедрить 7Led*4 непосредственно в печатку на 4 бита шину LCD с возможностью одновременной работы LCD и 7LED от 28 ног Pic18F2431.

Однако с учётом возросшего количества деталек успешное решение задачи вместить их в прежние габариты печатки - сомнительно.

Мечты об многофазном ACIM для электротранспорта, навеянные 31/12/2021 конкурсом от DP-Labs.

Как показывает конкретика опыта создания цифровых синтезаторов частоты для питания силовых приводов - фазовый сдвиг - это слагаемое, прибавляемое к накопителю основной фазы для получения указателя таблицы синуса либо иной периодической функции выхода синтезатора.

Как показывает конкретика опыта создания цифровых синтезаторов частоты для питания силовых приводов - фазовый сдвиг - это слагаемое, прибавляемое к накопителю основной фазы для получения указателя таблицы синуса либо иной периодической функции выхода синтезатора.

С учётом изобретения (патентования) Н.Тесла именно "A motor is employed in which there are two or more independent circuits through which alternate currents are passed at proper intervals" многофазных систем - представляет интерес исследование уменьшения потерь в моторе переменного тока при увеличении количества фаз для соблюдения двух правил (не соблюдаемых в общепромышленных моторах) - не размещения в одном пазу проводников с различным током и не размещения в разных пазах проводников с одинаковым током, которое должно уменьшить потери на перемагничивание статора при объединении полей/потоков и омические потери в меди обмоток на создание полей, которые взаимоподавляются в статоре при усреднении.

Косвенные доводы за увеличение количества фаз мотора переменного тока с целью улучшения удельной к массе мощности через снижение потерь в магнитопроводе и обмотке - это количество ламелей якоря в прошедших долгий путь развития коллекторных моторах, а также попытка не цифрового/реактивного увеличения (~удвоения через использование сдвига Пи/6 между линейным и фазным напряжением) количества фаз в комбинированной обмотке звезда+треугольник, например в мотор-колесе Дуюнова (~96 пазов статора).

Характерное для электротранспорта малое расстояние между синтезатором и мотором - вполне облегчает задачу прокладки например 24 фазных проводов взамен 3 от синтезатора к мотору.

Принимая во внимание возможность жидкостного охлаждения и статора и ротора электродвигателя - силовые модули многофазного синтезатора могут быть агрегатированы с мотором для упрощения силовой электропроводки.

Современные моторы переменного тока имеют 24-96 пазов статора - что даёт необходимость иметь ~12-48 фаз синтезатора для питания мотора с соблюдением правил минимизации усреднения поля в магнитопроводе статора при расположении обмоток в пазах статора.

Сказанное выше справедливо и для синхронных моторов с постоянными магнитами в роторе, и для асинхронных моторов с беличьей клеткой ротора.

Однако - наличие в реальности асинхронных моторов с переключением числа полюсов ротора в совокупности с взятой планкой ~32 Кг/185-215 КВт/14КОб/мин асинхронного 4 полюса мотора воздушного охлаждения Tesla Roadster-2008,

С учётом публикации многофазного асинхронного привода с количеством фаз стержневой (либо тороидальной с двумя магнитными зазорами) обмотки, равном числу пазов статора для удовлетворения весьма широкого потребного диапазона скорости и момента привода именно для электротранспорта - наводит на компромисс решения "идеального асинхронника" с количеством фаз питания статора 1/2 или 1/4 от количества пазов, позволяющем "на лету" программно переключать=изменять количество полюсов возбуждения беличьей клетки например из ряда 4-6-8-12, что при 96 пазах статора даёт 24 фазы питания мотора для двух-трёх кратного диапазона программного изменения количества полюсов возбуждения ротора мотора при движении транспортного средства.

Отсутствие в наблюдаемой лично мной реальности мелкопроцов с достаточным количеством каналов ШИМ в совокупности с широким распостранением трёхфазных 400-600 вольт силовых модулей 15-50 ампер горячего тока с драйверами на борту - навязывает масштабируемое решение параллельности мелкопроцов с передачей ограниченного числа синхросигналов между ними (например передача состояния накопителя фазы с частотой фазного вычислителя). Этот путь ведёт например к решению 8 трёхфазных 15-50А силовых модуля + 8 трёхфазных программных генераторов ШИМ - для мотора ~150 вольт номинального напряжения и программной двух-трёх кратной компенсации превышения напряжения от номинала - даст 35+ КВт мотор-колесо, примерно как искомое в конкурсе DP-Labs, которое при сравнимом с ТеслаРодстер2к8 весовом совершенстве может весить менее 10 Кг.

Внедрение компактного V3-1.

"Надо частотник, станок не работает" - внезапно сказал знакомый металлообработчик в марте 2022, и лично я не смог ему отказать.

Особеность внедрения - управление двумя моторами от одного частотника с задействованием штатного джойстика и переменного резистора панели управления перемещениями парой осей раб.стола круглошлифовального станка родом из СССР. Штатные коллекторные моторы были заменены на асинхронные АИР71В4У2 0.75 КВт, номинальный ток фазы 3.6 А.

Под это внедрение была написана и отлажена прога управления №4, отлажены быстросменные профили внедрённых частотников (конфигурация кнопок/параметры/серийники 1-Ware и прочие зависящие от внедрения вещи), навесом напаяны 4 оптопары для параллели штатного джойстика кнопам на лицевой панели частотника, задействована и отлажена аналог гальваноразвязка (штатный переменный резистор панели), использованы 2 свободные ноги для управления внешними штатными контакторами станка через дополнительные 2 шт. промежуточных реле, дополнительно размещённых в корпусе частотника. Верхняя кнопа джойстика "полная скорость" заведена на внешнюю гальваноразвязанную кнопу частотника, в свободное место боковой стенки врезан сигнальный DB-9 для новых коммуникаций.

Внедрение компактного V3-2 в токарный ИЖ-250ИТВ, двигло 4АМ100S4 номинал 3 КВт.

"Надо частотник, контакторы горят" - внезапно сказал знакомый, плановое внедрение частотника в ИЖ-250 осуществилось 02/12/2022.

При внедрении гибкий кабель частотник-двигло длинной ~2 м. экранирован медным чулком оплётки, изолированной от корпуса станка. Внезапной особенностью внедрения оказалось высокое сопротивление петли фаза-ноль и низкое напряжение фазы. Возможно именно это привело к нагреву и взрыву силового конденсатора DC (видео нет) при испытаниях станка частыми повторными старт-стопами.

После замены конденсатора и увеличении диапазона регулировки времени между единичными изменениями скорости (параметр "ускорение") - диапазон регулировки позволил осуществлять разгон патрона ИЖ-250 до 50 Гц при максимальном передаточном отношении мультипликатора КПП 1:2, а также успешно разгонять синхронный мотор от HDD Hitachi DK-516C с нагрузкой ~1.5 Кг маховик из дисков "вслепую" (без использования датчиков положения) до ~4K об/мин. Плавное ограничение тока при разгоне - показало не достаточную эффективность/удобство реализации.

При повторных испытаниях частыми старт-стопами на высоких оборотах патрона - конденсатор DC звена взорвался повторно при торможении (снято на видео), демонтаж/монтаж, разборка/сборка частотника и замена конденсаторов заняла ~5 часов.

Разборка взорвавшихся конденсаторов, сравнение объёмов мотка фольги и окружающего парафина, полученный опыт уборки электролита из высоковольтной конструкции - заставил своевременно поменять планы совершенствования компоновки собираемого V3-3 с учётом возможного выброса требухи при взрыве силовых конденсаторов.

Обнаруженное отношение объёмов парафина и мотка фольги внутри Ф35*50 мм конденсатора 1 mF*450V - позволяет допускать либо китайский перемаркер (завышение рабочего напряжения/температуры, испытательные измерения предельных тока и напряжения и температуры пока не делал), либо видеть перспективы компактности в прогрессе конденсаторов, делая реальным изготовление например 1.5 mF*450V в размере Ф35*50 мм.

Взрыв компактного V3-2 в токарном ИЖ-250ИТВ при эксплуатации 26/09/2023.

"Частотник сгорел на работе" - внезапно позвонил знакомый, подробности по телефону были похожи на повторный взрыв китайских конденсаторов, дым под прозрачной передней панелью.

Однако вскрытие показало - что бахнул источник питания 15V собственных нужд. Подробный осмотр показал наличие мелкой металл стружки в частотнике везде - при внедрении проникающая способность пыли стружки была недооценена. Первым на пути воздушного потока стоял БП 15V, послуживший индикатором проблемы наличия проводящих загрязнений внутри частотника.

После замены БП 15V в качестве обходной меры - на вентилятор с внутренней стороны была добавлена текстолит пластина, блокирующая воздушный поток выше радиатора с некоторым снижением эффективности обдува и охлаждения. Дополнительно снаружи на вентилятор установлен отбойник алюминиевой пыли шлифования, регулярно возникающей при обработке деталей.

Демонтаж-Монтаж, разборка - чистка - замена БП - сборка частотника заняли около 5 часов работы. После наступления холодов и сопутствующего снижения напряжения пришлось снизить порог защиты от низкого напряжения, а также эксплуатировать привод на оборотах ниже штатных для обеспечения номинального тока обмоток двигла.